Maintenance Industrielle

Ce qu’il faut pour améliorer les processus de maintenance industrielle et d’usine.

La maintenance industrielle est probablement le domaine d’application le plus complexe et le plus difficile pour les personnes impliquées dans la maintenance. Elle concerne souvent des installations et des machines industrielles très complexes, où un temps d’arrêt imprévu ou une panne inattendue peut avoir un impact sérieux sur le chiffre d’affaires et la sécurité de l’entreprise. C’est pourquoi rien ne doit être laissé au hasard.

Mais qu’est-ce que la maintenance industriel exactement ? Dans cet article, nous explorerons ensemble les outils les plus adaptés, les stratégies les plus fréquemment utilisées et le rôle joué par la technologie dans la réduction des risques et l’élimination des gaspillages.

Maintenance industrielle : définition

Qu’est-ce que la maintenance industrielle ? Pour répondre à cette question fondamentale, on peut définir la maintenance industrielle comme l’ensemble des actions visant à maintenir ou à rétablir un bien (équipement, usine, machine) dans un état spécifié, afin qu’il puisse remplir la fonction requise. Elle regroupe l’ensemble des actions visant à assurer le bon fonctionnement des équipements, réduire les pannes et optimiser les performances industrielles.

Il ne s’agit pas seulement de réparer un équipement lorsqu’il tombe en panne, mais d’adopter une approche proactive pour prévenir les défaillances et prolonger la durée de vie de l’équipement. La maintenance industrielle comprend des activités telles que l’inspection, la réparation, le remplacement, le réglage et les essais.

Les activités liées à la maintenance industrielle sont variées et vont de la simple lubrification à la remise en état complexe d’une machine. La maintenance industrielle requiert un large éventail de compétences et de connaissances.

Différence entre maintenance industrielle et maintenance productique

Si la maintenance industrielle concerne l’entretien et la réparation des équipements, la maintenance productique se concentre davantage sur l’optimisation des processus de production, en intégrant des outils numériques et des solutions intelligentes pour améliorer l’efficacité.

Objectifs principaux de la maintenance industrielle

Dans le contexte de la maintenance industrielle, c’est-à-dire de la gestion des installations et des machines de production, deux aspects dominent toujours la discussion.

Le premier est la fiabilité : comment réduire les pannes et les temps d’arrêt pour assurer la continuité de l’exploitation ? Le second est la productivité : comment maximiser le temps de fonctionnement des machines, en minimisant les temps d’arrêt, les temps d’intervention, les déchets et les pertes de production ?

D’où la mission de la maintenance industrielle : assurer la disponibilité des équipements, réduire les temps d’arrêt et optimiser la productivité. Cela signifie également améliorer la fiabilité des machines, prévenir les pannes et prolonger leur durée de vie. Un aspect souvent sous-estimé mais crucial est le rôle de la maintenance dans la sécurité des travailleurs et le respect des réglementations.

Un autre objectif clé est d’optimiser les coûts en trouvant le bon équilibre entre la maintenance préventive et la maintenance corrective.

Dans le monde de la production et de la fabrication, la priorité a toujours été de produire plus à moindre coût (et qui peut les blâmer ?).

Toutefois, cette priorité a souvent relégué la maintenance au rang de simple coût à supporter. C’est en partie vrai, mais il est tout aussi vrai qu’une approche proactive et axée sur les données peut transformer la maintenance en un avantage concurrentiel, en réduisant les coûts et en améliorant l’efficacité opérationnelle.

Enjeux et défis de la maintenance industrielle

Le domaine de la maintenance industrielle est en constante évolution, confronté à de nouveaux défis et opportunités. Pourquoi les industries ont besoin de maintenir leurs machines ? Le vieillissement des équipements, la complexité technologique croissante, la nécessité de réduire les coûts et l’impact sur l’environnement ne sont que quelques-uns des défis auxquels les entreprises sont confrontées. Pour relever ces défis, il est essentiel d’adopter une approche stratégique de la maintenance, en tirant parti des nouvelles technologies et des meilleures pratiques. La maintenance industrielle doit s’adapter aux changements technologiques.

Pour être fonctionnelle par rapport aux besoins et aux objectifs de production de l’entreprise, la maintenance industrielle doit être capable de

- Planifier les opérations, en faisant coïncider les activités de maintenance préventive (qui supposent un arrêt temporaire de l’installation industrielle) avec les moments où la production est déjà arrêtée (temps d’arrêt).

- Planifier les travaux, en fournissant toutes les informations aux techniciens afin qu’ils puissent intervenir le plus rapidement possible.

- Analyser les données et optimiser les plans de maintenance, pour les adapter aux installations industrielles en vérifiant leur efficacité et en évitant les gaspillages.

Cette approche proactive conduit à un nouveau paradigme qui tend à assimiler l’importance du rôle de la maintenance industrielle à celui de la production. En bref, pour tirer le meilleur parti de nos ressources, les deux fonctions doivent être placées sur un pied d’égalité.

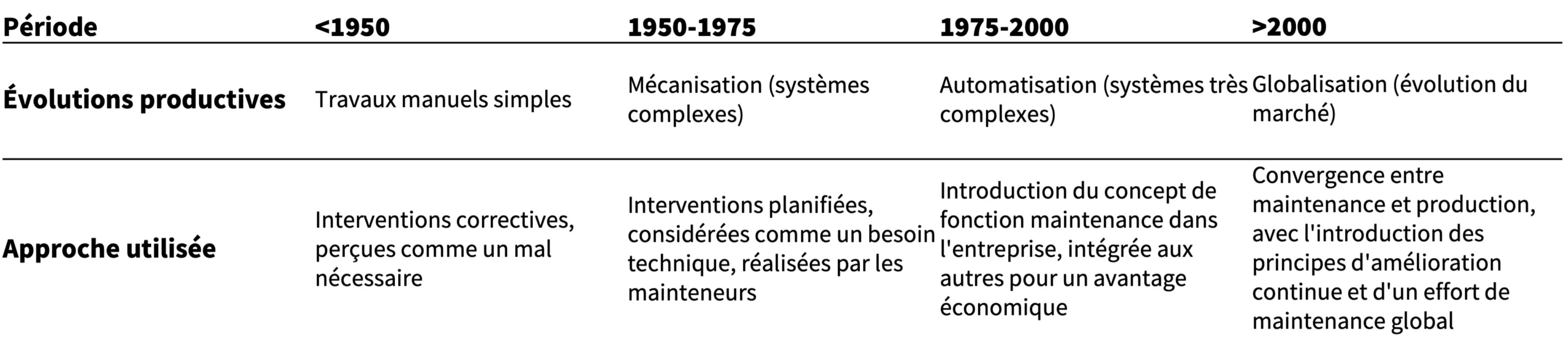

Le tableau ci-dessous montre l’évolution du rôle de la maintenance industrielle au fil du temps:

Pourquoi la maintenance industrielle est-elle cruciale pour votre entreprise ?

Un aperçu de l’importance stratégique de la maintenance industrielle, des avantages en termes de productivité, de réduction des coûts, de sécurité et de conformité réglementaire.

- Impact de la maintenance sur la productivité et l’efficacité

Quel est le rôle de la maintenance industrielle dans une entreprise ? Une maintenance industrielle efficace a un impact direct sur la productivité et l’efficacité d’une entreprise. En réduisant les temps d’arrêt, les entreprises peuvent augmenter leur production et réduire leurs coûts. En outre, une bonne maintenance peut améliorer la qualité des produits et réduire les déchets. Quel est le rôle de la maintenance dans l’industrie ? L’équipe de maintenance est la gardienne de l’efficacité et veille au bon déroulement des opérations. La maintenance industrielle est une garantie de continuité opérationnelle.

- Réduction des coûts et optimisation des ressources grâce à la maintenance

Pourquoi faire la maintenance industrielle ? La réponse est simple : pour économiser de l’argent. La maintenance industrielle préventive et prédictive permet de réduire considérablement les coûts de réparation, de prolonger la durée de vie des équipements et d’optimiser l’utilisation des ressources. En évitant les pannes imprévues, les entreprises peuvent éviter les interruptions de production coûteuses et les réparations d’urgence. La maintenance industrielle est donc un investissement rentable.

- Sécurité, conformité et responsabilité sociale de l’entreprise

La maintenance industrielle joue un rôle essentiel dans la sécurité des travailleurs. Grâce à des inspections régulières et à une maintenance préventive, les entreprises peuvent identifier et corriger les dangers potentiels, réduisant ainsi le risque d’accident. En outre, la maintenance aide les entreprises à se conformer aux réglementations environnementales et à démontrer leur responsabilité sociale. La maintenance industrielle contribue à rendre l’environnement de travail plus sûr.

Maintenance industrielle et performance globale de l’entreprise

La maintenance industrielle n’est pas seulement une fonction technique, mais un facteur clé de la performance globale de l’entreprise. Une bonne maintenance peut améliorer la satisfaction des clients, renforcer la réputation de la marque et créer un avantage concurrentiel. La maintenance industrielle est un pilier de la performance de l’entreprise.

Il existe différents types de maintenance, chacun ayant ses propres caractéristiques, avantages et inconvénients. Le choix du type de maintenance le plus approprié dépend des besoins spécifiques de l’entreprise, des caractéristiques de l’équipement et du budget disponible. Les maintenances industrielles peuvent être adaptées à chaque besoin spécifique.

Les différents types de maintenance industrielle

Il n’y a pas de politique de maintenance plus vertueuse qu’une autre. Ou du moins, toutes les stratégies de maintenance ont leur propre dignité.

Il existe différents types de maintenance, chacun ayant ses propres caractéristiques, avantages et inconvénients. Le choix du type de maintenance le plus approprié dépend des besoins spécifiques de l’entreprise, des caractéristiques de l’équipement et du budget disponible. Les maintenances industrielles peuvent être adaptées à chaque besoin spécifique.

Voici un aperçu des principales politiques de maintenance des installations industrielles :

Maintenance corrective

Également appelée maintenance des pannes, la maintenance corrective est réalisée après une panne pour rétablir le bon fonctionnement d’un équipement.

C’est la plus élémentaire des politiques de maintenance industrielle, car elle n’intervient qu’après l’apparition d’une anomalie ou d’une défaillance, sans viser la prévention. Elle peut être curative (immédiate) ou palliative (temporaire, en attendant la réparation définitive). Elle a l’avantage d’éviter l’arrêt des installations de production pour les inspections programmées et les interventions préventives.

Maintenance préventive

La maintenance préventive est une approche proactive de la maintenance qui vise à prévenir les pannes par des inspections régulières, la lubrification, le remplacement de composants et d’autres activités de maintenance planifiées.

L’objectif de la maintenance préventive est d’éviter les pannes ou du moins d’en limiter les effets. Il s’agit donc d’intervenir avant qu’une panne ne se produise. La maintenance préventive se subdivise à son tour en d’autres types de maintenance, tels que :

- Maintenance systématique : la maintenance systématique consiste à effectuer des activités de maintenance à des intervalles de temps fixes, quel que soit l’état de l’équipement.

- Maintenance Conditionnelle : la maintenance conditionnelle repose sur la surveillance de l’état de l’équipement afin de détecter les signes d’usure ou de défaillance imminente.

- Maintenance Prédictive : La maintenance prédictive utilise des techniques d’analyse de données pour prédire le moment où une défaillance est susceptible de se produire.

- Maintenance Prévisionnelle : la maintenance prévisionnelle utilise des modèles statistiques pour prédire la durée de vie restante de l’équipement.

- Maintenance Améliorative : il s’agit d’une série de petites actions visant à améliorer l’installation industrielle afin d’en accroître la fiabilité et la maintenabilité.

Comparaison des différents types de maintenance industrielles : lequel choisir ?

Le choix du type de maintenance le plus approprié dépend des besoins spécifiques de l’entreprise, des caractéristiques de l’équipement et du budget disponible.

En général, la maintenance préventive convient mieux aux équipements critiques, tandis que la maintenance corrective peut être suffisante pour les équipements non critiques. La maintenance industrielle doit être choisie sur la base d’une évaluation des risques.

Les 5 niveaux de maintenance : détails et perspectives

Nous allons maintenant nous pencher sur les 5 niveaux de maintenance industrielle, qui sont essentiels pour comprendre comment les maintenances industrielles sont structurées et gérées dans la pratique :

- Niveau 1 : le premier niveau de maintenance comprend les opérations les plus simples, effectuées directement par les opérateurs de machines. Il s’agit de contrôles visuels, de contrôles de niveau, de nettoyages et de lubrifications de base. L’objectif est de prévenir les problèmes mineurs et d’assurer un fonctionnement quotidien correct.

- Niveau 2 : arrivé au deuxième niveau, il faut impliquer l’intervention de techniciens de maintenance qualifiés. Il comprend le remplacement de composants simples, des réparations mineures et des ajustements. L’objectif est de résoudre des problèmes plus complexes nécessitant des compétences spécifiques.

- Niveau 3 : ce niveau implique l’intervention de techniciens spécialisés possédant des compétences avancées. Il comprend la réparation de pannes complexes, le diagnostic de problèmes techniques et le remplacement de composants critiques. L’objectif est de rétablir la fonctionnalité de l’équipement dans un délai court.

- Niveau 4 : Ce niveau nécessite l’intervention d’experts externes ou du fabricant de l’équipement. Il comprend la révision complète des machines, la réparation des composants complexes et la modification de l’équipement pour en améliorer les performances. L’objectif est de prolonger la durée de vie de l’équipement et d’améliorer sa fiabilité.

- Niveau 5 : le dernier niveau, sans doute le plus extrême, implique la reconstruction complète de l’actif ou son remplacement. Il est mis en œuvre lorsque l’équipement est trop vieux ou trop endommagé pour être réparé. L’objectif est d’assurer la continuité de la production en remplaçant les équipements obsolètes.

Ces niveaux de maintenance industrielle permettent de structurer un plan de maintenance efficace.

Les outils et technologies principaux de la maintenance industrielle

Tour d’horizon des technologies et outils les plus innovants utilisés dans la maintenance industrielle moderne : capteurs IoT, analyse de données, intelligence artificielle, réalité augmentée, logiciel GMAO.

La maintenance industrielle vit une révolution grâce à l’avènement des nouvelles technologies1. Les capteurs IoT, l’analyse des données, l’intelligence artificielle et la réalité augmentée transforment la façon dont les entreprises gèrent la maintenance. Les maintenances industrielles 4.0 sont de plus en plus pilotées par les données.

Logiciels GMAO

Les logiciels de GMAO (Gestion de la Maintenance Assistée par Ordinateur) sont des outils logiciels qui aident les entreprises à centraliser et optimiser la gestion de la maintenance. Les logiciels GMAO ou CMMS permettent de planifier les opérations de maintenance, de gérer les ordres de travail, de suivre les coûts et d’analyser les données relatives à la performance des équipements. Ils sont des outils indispensables pour les maintenances industrielles modernes.

Internet des Objets (IoT) et Capteurs

L’Internet des Objets (IoT) et les capteurs connectés transforment la manière dont les entreprises collectent des données sur l’état des équipements. Les capteurs peuvent surveiller un large éventail de paramètres, tels que la température, les vibrations, la pression et la consommation d’énergie, fournissant ainsi des informations en temps réel sur les performances de l’équipement. L’IoT est en train de révolutionner la maintenance industrielle.

Big Data et Analyse Prédictive

L’analyse du Big Data permet aux entreprises d’identifier des modèles et des tendances qui pourraient indiquer une panne imminente. En utilisant des algorithmes d’analyse prédictive, les entreprises peuvent prédire quand une panne est susceptible de se produire et prendre des mesures proactives pour l’éviter. L’analyse prédictive est un pilier de la maintenance industrielle du futur.

Les avantages de la GMAO dans la maintenance industrielle

La GMAO (ou Computerized Maintenance Management System – CMMS en anglais) est souvent associée à la planification, à l’ordonnancement et à la gestion des ordres de travail, du personnel et des fournisseurs. Mais elle est bien plus que cela. En tant que logiciel de maintenance collaboratif auquel l’ensemble de l’équipe peut facilement accéder via un téléphone portable, il joue également un rôle clé dans l’enregistrement des données relatives à la maintenance et aux performances des actifs.

La plupart des informations importantes analysées sont automatiquement enregistrées et stockées dans le système, de sorte que les techniciens et les responsables n’ont plus besoin de perdre des heures à saisir des données sur des feuilles Excel.

Grâce au suivi des demandes de travaux et à la gestion des ordres de travail, la GMAO est en mesure de saisir les temps de travail et les coûts (tels que la main-d’œuvre ou le coût des matériaux utilisés).

Ces informations peuvent ensuite être utilisées pour fournir des rapports à la demande, en contrôlant les paramètres de maintenance et les indicateurs de maintenance en quelques clics seulement.

En outre, la standardisation des processus aide les équipes de maintenance à être plus efficaces, en créant un véritable pôle de connaissances partagées, accessible de partout et mis à jour en permanence.

Intégration de la GMAO aux systèmes MES

Un autre facteur important à prendre en compte parmi les avantages d’une GMAO est la possibilité de l’intégrer aux systèmes MES utilisés dans une entreprise. Cela permet d’améliorer la communication entre les départements de production et de maintenance, d’obtenir de meilleures données et d’automatiser les processus de maintenance pour les rendre encore plus rapides.

Pourquoi la maintenance industrielle est-elle cruciale ?

Pourquoi avons-nous besoin d’un plan de maintenance préventive pour nos installations industrielles ?

La plupart des responsables de la maintenance industrielle répondraient à cette question : « pour prévenir et réduire les pannes dans nos usines ». Mais une réponse encore meilleure serait : « Pour éviter des conséquences qui seraient inacceptables ».

En fait, bien que la réduction des défaillances soit certainement l’objectif le plus attrayant pour toute personne impliquée dans la maintenance d’installations industrielles, ce n’est pas nécessairement aussi le plus rentable.

Pour dire les choses plus crûment, certaines pannes peuvent être considérées comme acceptables parce qu’elles n’ont pas de conséquences significatives. Dans d’autres cas, cependant, nous sommes prêts à tout faire pour éviter une défaillance.

Le fait est qu’il n’existe pas de politique de maintenance plus vertueuse qu’une autre. Ou du moins, toutes les stratégies de maintenance ont leur propre dignité. Cependant, en matière de maintenance industrielle, une approche préventive peut améliorer la fiabilité et la disponibilité de nos équipements et permettre à l’entreprise d’économiser beaucoup d’argent.

Le problème est que, dans la plupart des cas, nos plans de maintenance préventive n’atteignent pas les objectifs que nous nous sommes fixés.

Les mauvais plans ne font que gaspiller du temps et de l’argent, ce qui alourdit encore les coûts de l’entreprise. Au contraire, nous devons être en mesure de tirer le meilleur parti de nos opérations, en adaptant nos plans de maintenance aux besoins de chaque actif et en évaluant leur efficacité afin d’atteindre les objectifs suivants :

- Réduction des coûts de production

Une bonne gestion de la maintenance industrielle permet de réduire les arrêts de production et les dépenses liées aux réparations imprévues. Le suivi du taux de panne est essentiel pour ajuster les stratégies de maintenance.

- Optimisation de la productivité

Une stratégie de maintenance industrielle efficace permet d’assurer une continuité de production et d’améliorer la performance des équipements. Des outils comme le MTBF (Mean Time Between Failures) et le MTTR (Mean Time To Repair) sont utilisés pour mesurer l’efficacité des actions de maintenance.

- Amélioration de la sécurité et de la conformité

La maintenance industrielle garantit la sécurité des employés et le respect des normes réglementaires, notamment dans l’industrie lourde.

Mise en place d’une stratégie de maintenance industrielle

Je vais maintenant vous dire quelque chose qui peut sembler contraire à ce qui a été dit jusqu’à présent : la plupart des programmes de maintenance préventive sont inefficaces.

C’est ce qu’affirme John Mubray dans son livre « Reliability Centreed Maintenance », où il souligne qu’en général, entre 40 et 60 % des activités incluses dans un plan de maintenance préventive n’ajoutent que peu de valeur à nos installations et machines industrielles.

Voici quelques-uns des problèmes qu’il énumère:

- Activités redondantes

- Activités réalisées trop souvent ou trop rarement

- Activités inefficaces pour traiter le mode de défaillance

- trop d’activités intrusives qui seraient plus efficaces si elles étaient basées sur l’état de l’équipement

- le manque de données permettant de définir la fréquence correcte des activités.

Il en résulte que nous perdons souvent du temps et de l’argent à faire des choses qui n’apportent que peu ou pas de valeur ajoutée et qui ne nous protègent pas contre des problèmes futurs. Un programme de maintenance préventive qui ne fonctionne pas entraîne une duplication du travail et, en fin de compte, l’échec du programme de maintenance.

Pour éviter cela, il faut donc d’abord définir une stratégie de maintenance industrielle efficace, du diagnostic initial à la définition des objectifs, du choix des indicateurs de performance à la mise en œuvre du plan de maintenance.

La mise en œuvre d’une stratégie de maintenance industrielle nécessite une stratégie bien définie et une approche systématique et bien planifiée. Examinons les étapes :

Diagnostic initial : évaluer l’état actuel de la maintenance

La première étape consiste à réaliser un diagnostic de l’état actuel de la maintenance dans l’entreprise. Il s’agit d’évaluer les forces et les faiblesses, d’identifier les domaines à améliorer et de définir les objectifs de la maintenance. Un diagnostic précis est fondamental pour la planification de la maintenance industrielle.

Définition des objectifs et des indicateurs de maintenance (KPI)

La deuxième étape consiste à définir des objectifs SMART (spécifiques, mesurables, réalisables, pertinents et datés) et à choisir des indicateurs de maintenance (KPI) pour contrôler l’efficacité de la maintenance. Parmi les indicateurs clés de performance les plus courants, citons le MTBF (temps moyen entre deux pannes), le MTTR (temps moyen de réparation) et le taux de défaillance. Les indicateurs de maintenance sont essentiels pour évaluer l’efficacité de la maintenance industrielle.

Élaboration du plan de maintenance : planifier les interventions

La troisième étape consiste à élaborer un plan de maintenance détaillé, définissant les activités à réaliser, la fréquence, les ressources nécessaires et les responsabilités. Le plan de maintenance doit être basé sur les recommandations des fabricants d’équipements, les meilleures pratiques de l’industrie et les données historiques sur les performances des équipements.

Formation et sensibilisation du personnel : impliquer les équipes

La formation et la sensibilisation du personnel sont essentielles pour garantir le succès de la stratégie de maintenance. Les employés doivent être formés aux procédures de maintenance, à l’utilisation des outils et des équipements et à l’importance de la sécurité.

Amélioration continue : adapter et optimiser la stratégie

La dernière étape consiste à contrôler les résultats grâce à une analyse approfondie des causes profondes des problèmes, en utilisant l’analyse des causes racines (Root Cause Analysis – RCA) pour identifier les origines des défaillances et apporter des améliorations continues à la stratégie de maintenance. En outre, il est essentiel d’évaluer l’impact d’une défaillance potentielle sur les processus en analysant les risques à l’aide de la méthode d’analyse des modes de défaillance et de leurs effets AMDEC (en anglais Failure Mode and Effects Analysis – FMEA), un outil essentiel pour identifier les modes de défaillance possibles et leurs causes.

Comment rendre les installations industrielles plus fiables grâce à la maintenance industrielle ?

Chaque stratégie de maintenance offre des avantages spécifiques, mais aucune n’est universellement efficace pour toutes les installations industrielles. Bien que certaines solutions soient plus rentables, l’application d’une seule d’entre elles à toutes les machines peut entraîner des inefficacités et un gaspillage de ressources. C’est pourquoi il est essentiel d’adopter une approche de maintenance axée sur la fiabilité (RCM), qui permet de choisir la stratégie la plus adaptée à chaque usine.

La maintenance préventive est souvent confondue avec la maintenance axée sur la fiabilité, mais il s’agit de deux concepts différents.

La maintenance préventive offre des avantages considérables, notamment une durée de vie plus longue des équipements, une consommation d’énergie moindre et une réduction des défaillances inattendues. Cependant, l’appliquer sans discernement à tous les équipements peut augmenter les coûts et s’avérer inefficace.

Une approche plus ciblée, telle que la maintenance axée sur la fiabilité, permet de réduire ces inefficacités en attribuant à chaque installation un plan de maintenance spécifique basé sur ses caractéristiques et ses points critiques.

Pour rendre les installations plus fiables, il est essentiel d’analyser chaque actif en détail et de déterminer le type de maintenance le plus approprié. Dans certains cas, une maintenance préventive sera utile, dans d’autres, une approche corrective ou prédictive sera préférable.

La maintenance basée sur la fiabilité implique une analyse approfondie des défaillances, des criticités et des impacts sur les opérations, ainsi qu’une évaluation des solutions adoptées, des matériaux utilisés et des délais d’intervention.

L’objectif final est de s’assurer que les activités de maintenance sont à la fois efficaces et efficientes, en optimisant les ressources et en limitant les coûts sans compromettre les performances de l’installation.

6 étapes pour une maintenance axée sur la fiabilité

La mise en œuvre d’une politique de maintenance axée sur la fiabilité des installations industrielles passe par un processus basé sur les 6 étapes suivantes :

- Identifier la valeur des installations industrielles : dans cette étape, il est nécessaire d’identifier les installations et les équipements les plus importants, en effectuant une analyse de criticité sur chacun d’entre eux par le biais d’une analyse FMEA.

- Identifier les causes de défaillance : après avoir hiérarchisé les différentes installations industrielles et leurs composants, nous pouvons définir chaque mode de défaillance et ses causes au moyen d’une analyse des causes fondamentales (RCA).

- Enregistrer les modes de défaillance : après avoir identifié les défaillances et les avoir classées en fonction de leur criticité, nous pouvons les enregistrer à des fins de planification.

- Établir des plans de maintenance : une fois que vous savez comment chaque pièce de l’équipement peut tomber en panne, il est temps de commencer à travailler sur la meilleure solution pour chaque cause de défaillance. Cela implique de sélectionner le bon type de maintenance pour chaque actif.

- Mettre en œuvre les solutions prescrites

- Contrôler et corriger : une fois que les plans établis ont été mis en œuvre, il est nécessaire de contrôler les résultats pour comprendre si la solution adoptée est la plus efficace ou non. Cela implique évidemment de collecter des données et de les analyser en profondeur afin d’apporter les changements nécessaires.

Conclusion

Résumé des points clés de l’article, soulignant l’importance de la maintenance industrielle en tant qu’investissement stratégique pour assurer la compétitivité et la pérennité de l’entreprise.

En conclusion, la maintenance industrielle est un investissement essentiel pour l’avenir de toute Industrie. En adoptant une approche stratégique de la maintenance, les entreprises peuvent améliorer leur efficacité, réduire leurs coûts, garantir la sécurité et accroître leur compétitivité. Elle n’est plus seulement un coût, mais un levier stratégique de performance. Choisir d’investir dans la maintenance, c’est investir dans l’avenir.

Contenu de l'article

- Définition de la maintenance industrielle

- Différence entre maintenance industrielle et maintenance productique

- Objectifs principaux de la maintenance industriel

- Enjeux et défis de la maintenance industrielle

- Pourquoi la maintenance industrielle est-elle cruciale pour votre entreprise

- Maintenance industrielle et performance globale de l’entreprise

- Les différents types de maintenance industrielle

- Comparaison des différents types de maintenance industrielles : lequel choisir ?

- Les 5 niveaux de maintenance : détails et perspectives

- Les outils et technologies principaux de la maintenance industrielle

- Pourquoi la maintenance industrielle est-elle cruciale ?

- Mise en place d’une stratégie de maintenance industrielle

- Comment rendre les installations industrielles plus fiables grâce à la maintenance industrielle ?

- 6 étapes pour une maintenance axée sur la fiabilité

Découvrez la GMAO mainsim en direct.

Réservez une démonstration pour découvrir comment fonctionne la GMAO grâce à une démonstration personnalisée.

F.A.Q.

Qu’est-ce que la maintenance industrielle et pourquoi est-elle importante ?

Quels sont les principaux types de maintenance industrielle ?

Quel est le rôle de GMAO logiciels dans la maintenance industrielle ?

Comment planifier une stratégie de maintenance industrielle efficace ?

Elle se planifie par un diagnostic initial, la définition d’objectifs et de KPI, l’élaboration d’un plan de maintenance et la formation du personnel.

Comment l’IoT transforme-t-il la maintenance industrielle ?

L’IoT, avec ses capteurs connectés, permet de collecter des données en temps réel sur l’état des équipements, ce qui permet une surveillance continue et une maintenance plus efficace.

Quels sont les 5 niveaux de maintenance industrielle ?

Pourquoi la formation du personnel est-elle importante dans la maintenance industrielle ?

La formation du personnel est essentielle pour garantir le succès de la stratégie de maintenance, en veillant à ce que les employés soient formés aux procédures, aux outils et à la sécurité.

Rejoindre les experts

Ou découvrez le mainim GMAO avec la playlist vidéo.