Root Cause Analysis (RCA) – L’Analyse des causes racines

La Root Cause Analysis ou l’analyse des causes racines (RCA) est une technique analytique qui s’impose comme un outil essentiel dans le secteur de la maintenance. Comprendre les causes profondes d’un problème, au lieu de se contenter de traiter les symptômes, permet aux organisations d’améliorer l’efficacité opérationnelle, de réduire les coûts et d’éviter les récidives.

Cet article examine en détail ce qu’est l’RCA, ses applications pratiques, la manière de l’intégrer à d’autres outils de maintenance (tels que l’AMDEC, la TPM et la maintenance prédictive), ainsi que les techniques les plus efficaces pour la mettre en œuvre avec succès.

À quoi sert l’analyse des causes racines ?

Il peut arriver de temps en temps que nous nous sentions léthargiques ou épuisés. La première réaction que nous aurions probablement face à un tel problème serait d’aider notre organisme avec des compléments alimentaires qui nous remettraient sur les rails. Toutefois, si le problème devait se reproduire, le médecin pourrait nous conseiller de faire des tests pour vérifier l’origine réelle de notre malaise.

Il en va de même pour nos systèmes et équipements. Bien que le mainteneur soit généralement tenu de répondre immédiatement à une panne ou à un temps d’arrêt, une analyse plus approfondie des causes qui ont conduit à l’apparition du problème pourrait nous aider à identifier les causes plus profondes à l’origine de la panne, à identifier les effets que ces événements ont sur le processus, à établir des connexions et, enfin, à identifier les meilleures solutions pour supprimer le problème à la racine, plutôt que de continuer à éteindre des incendies.

Qu’est-ce que l’analyse de la Root Cause Analysis et pourquoi est-elle cruciale pour la maintenance ?

Définition de Root Cause Analysis

La Root Cause Analysis ou des causes racines est une méthode systématique utilisée pour identifier et corriger les causes profondes d’un problème. Contrairement aux solutions temporaires qui ne traitent que les symptômes, la RCA vise à éliminer définitivement le problème à la racine.

Un exemple concret :

Une usine industrielle connaît une baisse de productivité due aux pannes fréquentes d’une machine critique. Au lieu de se contenter de remplacer les composants endommagés, la RCA identifie que le problème principal réside dans une lubrification insuffisante causée par une maintenance inadéquate.

L’importance de la Root Cause Analysis dans les stratégies de maintenance

- Prévenir les défaillances futures.

- Réduire les coûts d’exploitation.

- Optimiser la gestion des actifs de l’entreprise.

Intégration avec les mesures de maintenance

- AMDEC (Analyse des Modes de Défaillance, des Effets et de la Criticité.) : l’analyse des modes de défaillance identifie les modes de défaillance potentiels avant qu’ils ne se produisent. L’ACR entre en jeu lorsqu’une défaillance se produit malgré les prévisions.

- MTBF (Mean Time Between Failures) : les analyses RCA permettent d’améliorer cet indicateur en réduisant les pannes.

- Maintenance prédictive : Les données collectées par les capteurs et la surveillance prédictive peuvent fournir des informations précieuses à la RCA à des fins de maintenance préventive.

Taux de panne et défaillance : ces métriques permettent d’identifier les tendances récurrentes, de quantifier l’impact des défaillances et d’orienter les efforts d’analyse des causes profondes vers les priorités les plus critiques.

Les objectifs de la Root Cause Analysis (RCA)

Le processus analytique qui sous-tend l’analyse des causes racines repose essentiellement sur la réponse à trois types de questions :

- Quel est le problème ?

- Pourquoi s’est-il produit ?

- Comment pouvons-nous éviter qu’il ne se reproduise ?

Pour pouvoir répondre à ces trois questions, l’RCA (Analyse des Causes Racines) utilise l’analyse des données que nous avons collectées à partir des défaillances précédentes qui se sont produites sur une installation ou un équipement particulier.

Vous ne collectez pas encore ces données ? Il est peut-être temps d’envisager de faire passer la maintenance de vos installations au niveau professionnel !

Pour mieux comprendre ce qu’est la Root Cause Analysis et ses objectifs, il est important de toujours garder à l’esprit que la plupart des défaillances, du moins les plus critiques, peuvent souvent être attribuées à d’autres défaillances mineures qui, si elles sont sous-estimées ou passent inaperçues, peuvent avoir un effet désastreux sur les performances de nos installations.

C’est pourquoi il est important de pouvoir effectuer une analyse approfondie des causes de la défaillance, par le biais de l’analyse des causes racines, afin de mieux comprendre la séquence d’événements qui a abouti à la défaillance.

L’analyse des causes racines a généralement trois objectifs différents :

- Découvrir la cause première d’une défaillance grâce à un diagnostic approfondi de la défaillance

- Comprendre pleinement comment résoudre le problème et en tirer le maximum d’enseignements.

- Appliquer la solution identifiée en établissant des processus reproductibles et en garantissant leur application.

Ce dernier objectif représente le point le plus élevé qu’une analyse des causes profondes devrait viser : identifier les solutions aux problèmes et automatiser le processus pour le rendre aussi efficace que possible.

Comment réaliser une analyse des causes racines : les étapes clés

L’analyse des causes racines de défaillance (RCA) repose donc sur une approche méthodologique selon laquelle l’apparition d’une défaillance représente l’aboutissement d’une série d’événements.

En d’autres termes, très souvent, une défaillance n’est rien d’autre que la somme d’une série d’autres défaillances mineures ou de conditions défavorables qui, une fois additionnées, conduisent à l’apparition de l’événement final.

Mais quelles peuvent être les principales composantes de la défaillance finale ? En général, il faut les inclure dans l’analyse :

- Composantes environnementales

- Les personnes

- L’équipement

- Les matériaux

- Les procédures.

Avant même de commencer à effectuer une analyse des Root Cause Analysis (RCA), il est bon d’identifier les principaux éléments de notre enquête. Par exemple, l’environnement dans lequel fonctionne un bien particulier peut-il affecter le processus, la durée de vie de ses composants ou ses conditions de travail ? Ou encore, certaines procédures, telles que la lubrification d’une installation, peuvent-elles avoir un effet positif sur les actifs de l’entreprise si elles sont exécutées régulièrement ?

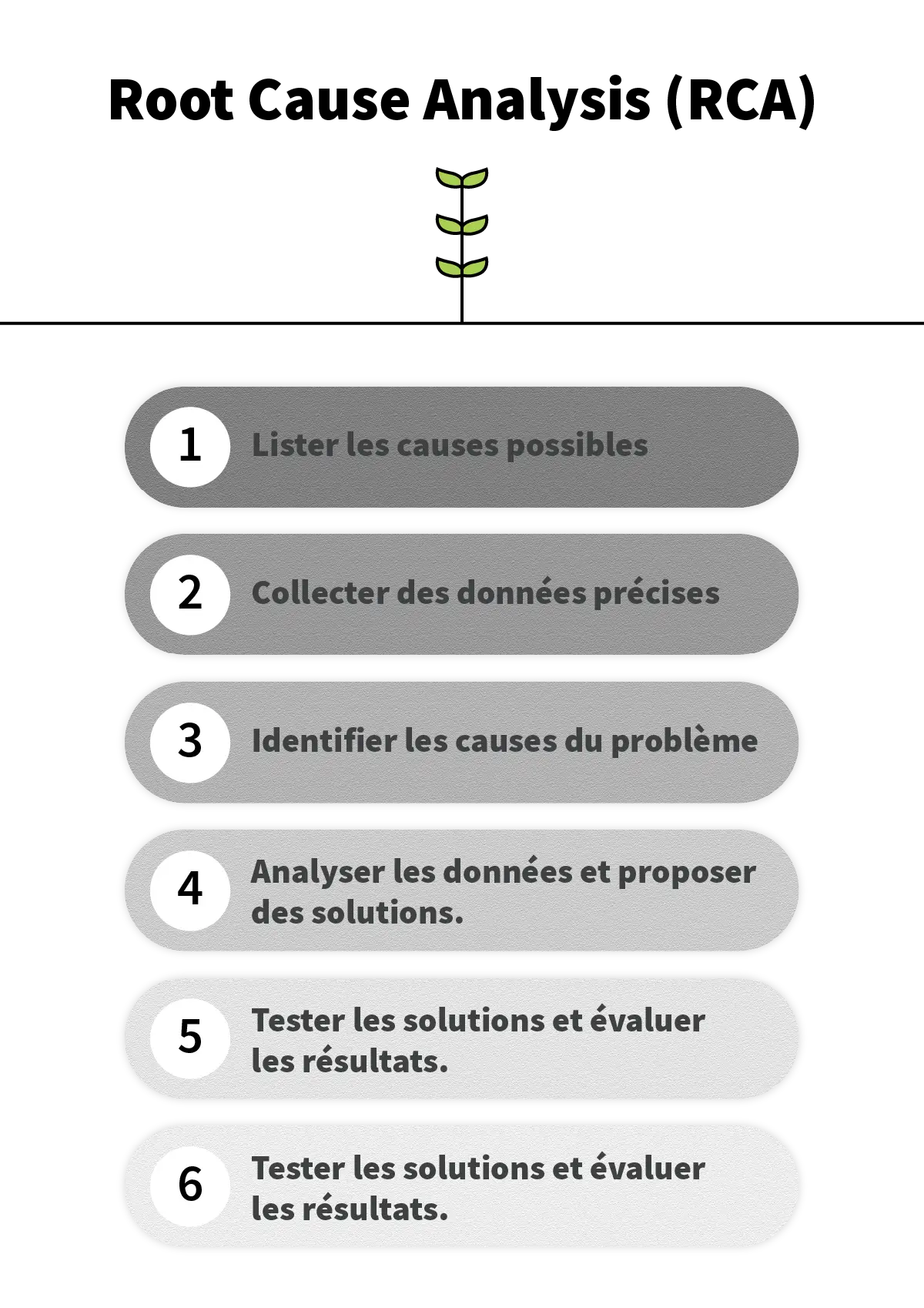

En gardant ces éléments à l’esprit, il est possible de décomposer la procédure de la Root Cause Analysis six étapes.

Les six étapes de la Root Cause Analysis (RCA)

- Dresser la liste de toutes les causes possibles de défaillance

- Recueillir des données et des informations précises sur le processus

- Identifier les causes possibles qui ont contribué au problème

- Analyser les données collectées et identifier les solutions possibles

- Mettre en œuvre les solutions possibles et évaluer leurs effets

- Mettre en œuvre le nouveau plan de maintenance

Ces étapes sont généralement le résultat d’un processus itératif jusqu’à ce que les causes aient été étudiées de manière suffisamment approfondie pour éviter qu’elles ne se reproduisent.

Bien entendu, il ne s’agit pas toujours d’un processus simple ou direct, et l’attention doit donc être portée en fonction du risque en question, de la criticité de l’événement et de la nécessité d’un processus de résolution des problèmes.

Quels sont les trois éléments de la Root Cause Analysis (RCA) ?

Comme nous l’avons dit, les défaillances ne sont pas dues à un événement déclencheur unique, mais plutôt à un ensemble de facteurs qui doivent tous être pris en compte lors de l’analyse des causes profondes.

En d’autres termes, le risque de se concentrer sur une seule cause, identifiée peut-être par notre propre expérience ou intuition, peut finir par limiter l’ensemble des solutions disponibles, avec pour conséquence l’exclusion de certaines approches qui pourraient s’avérer précieuses. C’est pourquoi, chaque fois que nous entreprenons une enquête pour résoudre un problème par le biais de l’analyse des causes racines, il est nécessaire de prendre en compte trois composantes ou causes :

- Les causes physiques : il s’agit des causes matérielles, des composants ou des équipements qui ont cessé de fonctionner. Par exemple, les roulements d’une bande transporteuse.

- Les causes humaines : ce sont les personnes qui, par leur comportement, ont provoqué la défaillance. Généralement, les causes humaines mènent à une cause physique, par exemple l’ouvrier qui n’a pas remplacé les roulements de la bande transporteuse.

- Causes organisationnelles : il s’agit généralement d’erreurs ou d’inefficacités dans le processus de maintenance ou d’exploitation d’une installation ou d’un bien. Par exemple, personne n’a remplacé les roulements parce qu’il n’y a pas de plan de maintenance préventive, ou ils n’ont pas été lubrifiés parce qu’il n’y a pas de processus d’inspection des composants.

Lors d’une Root Cause Analysis, il est important de pouvoir prendre en compte tous ces éléments, chacun d’entre eux ayant pu influencer la survenue de la défaillance. En d’autres termes, il est important de ne pas limiter l’analyse à la cause la plus directe ou finale, mais plutôt d’obtenir une vue d’ensemble du processus, en découvrant les défauts cachés qui s’y cachent.

Méthodes les plus courantes pour réaliser la Root Cause Analysis (RCA)

L’objectif final de l’analyse des causes racines (Root Cause Analysis, RCA) est d’identifier tous les facteurs qui peuvent contribuer à la survenue d’une défaillance. Les techniques et méthodes pour l’analyse des causes profondes sont très nombreuses, mais la liste suivante présente les principales méthodes les plus utilisées dans ce domaine.

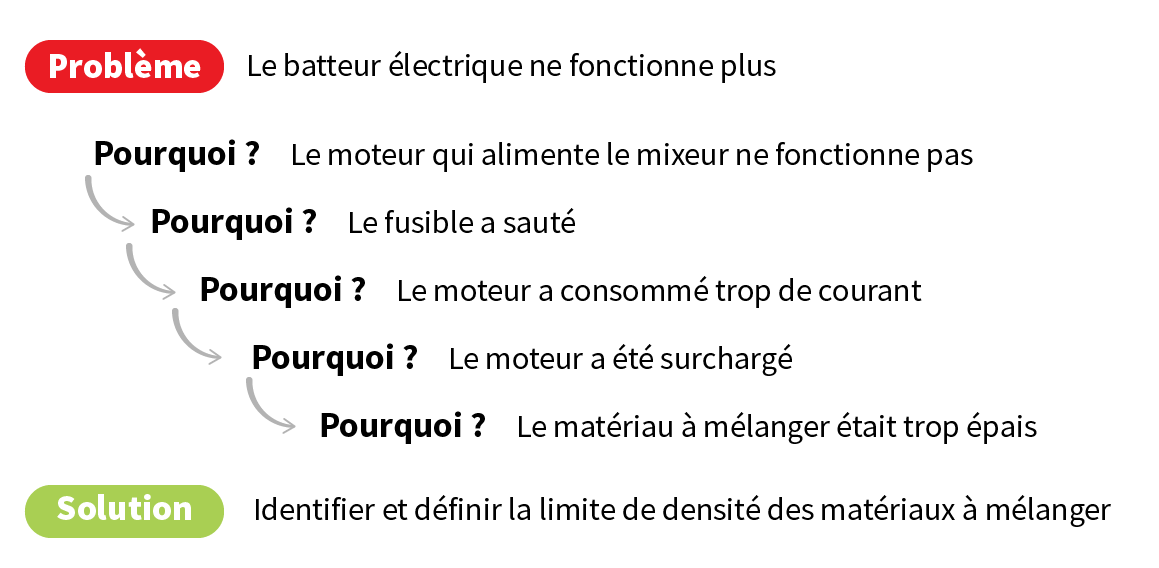

L’analyse des 5 pourquoi (5 why’s analysis)

L’analyse des 5 pourquoi (5 why’s) est probablement la méthode la plus simple et la plus utilisée pour déterminer les causes racines d’une défaillance. Popularisée dans les années 1970 par le Toyota Production System, la méthode des 5 pourquoi consiste en une série de questions qui permettent de cerner le problème et d’en examiner plus en profondeur la cause principale.

L’idée centrale de cette méthode d’investigation est qu’à chaque “pourquoi”, la réponse devient la base pour formuler la question suivante.

C’est un outil de résolution de problèmes très simple mais également très utile, qui ne nécessite ni statistiques avancées ni données complexes. Il peut donc constituer un bon point de départ pour mener une analyse des causes racines.

Voici un exemple d’analyse des cinq pourquoi, basé sur le cas d’un mixeur électrique qui ne fonctionne pas.

Problème : Le mixeur électrique a cessé de fonctionner.

- Pourquoi ? – Le moteur qui alimente le mixeur ne fonctionne pas.

- Pourquoi ne fonctionne-t-il pas ? – Le fusible a sauté.

- Pourquoi le fusible a-t-il sauté ? – Le moteur a consommé trop de courant.

- Pourquoi a-t-il consommé trop de courant ? – Le moteur était en surcharge.

- Pourquoi était-il en surcharge ? – Le matériau à mélanger était trop lourd.

Solution : Identifier la limite de poids du mixeur électrique.

Il est évident que, pour rendre l’enquête aussi complète et précise que possible, il peut être nécessaire de poser plus de cinq “pourquoi”. L’objectif est d’identifier les problèmes dans le processus et de les éliminer efficacement.

Le diagramme de Pareto

Le diagramme de Pareto (ou analyse de Pareto) repose sur l’idée que 80 % des problèmes sont causés par 20 % des causes critiques.

Il s’agit d’un graphique combinant un histogramme et un diagramme en courbes. Les barres indiquent la fréquence à laquelle un événement se produit, tandis que la courbe montre le coût cumulatif ou le pourcentage associé.

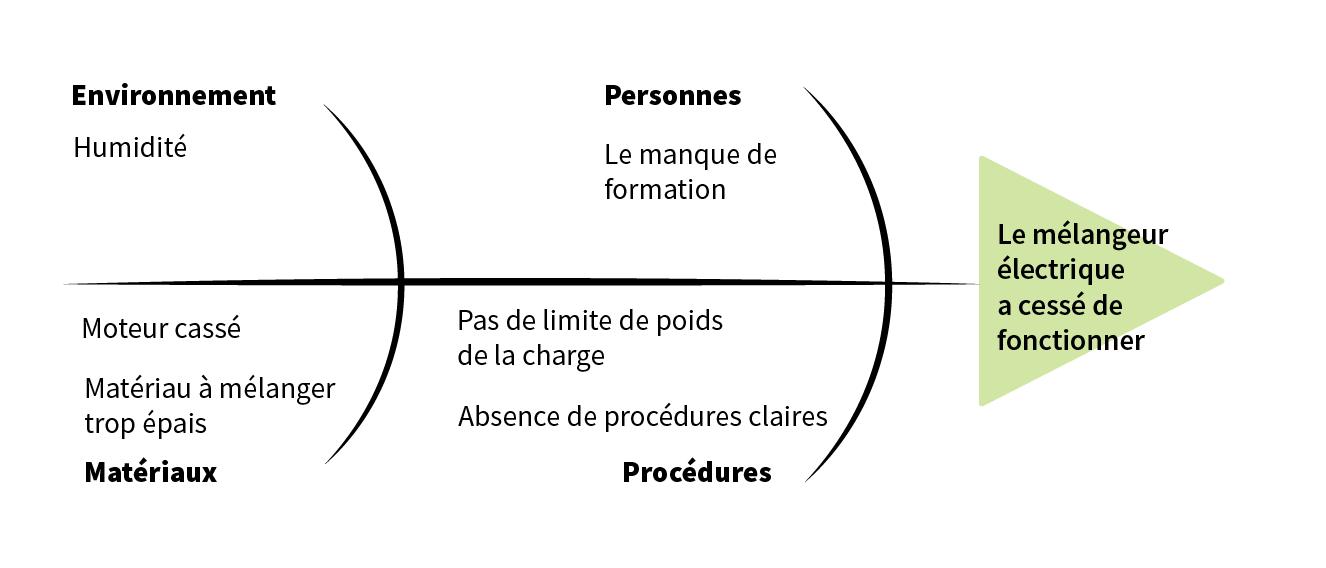

Le diagramme d’Ishikawa (Fishbone Diagram)

Une autre méthode couramment utilisée dans l’analyse des causes racines est le diagramme cause-effet, connu sous le nom de diagramme d’Ishikawa ou diagramme en arêtes de poisson, en raison de sa forme caractéristique. Cette méthode, issue des processus de gestion de la qualité, permet de cartographier visuellement les causes et les effets d’une défaillance sur un processus, en suivant les ramifications selon les catégories identifiées.

C’est une technique similaire à celle des cinq “pourquoi”, mais elle adopte une approche beaucoup plus visuelle, comme le montre l’exemple ci-dessous.

L’analyse commence généralement par le problème, placé au centre du diagramme. Ensuite, on procède à la résolution en examinant les différentes catégories de causes, représentées par des branches partant de la ligne principale (qui forme la colonne vertébrale du “poisson”). Ces catégories peuvent être très larges et inclure des facteurs tels que des causes physiques, environnementales ou liées au processus. Une fois les catégories identifiées, on les divise en sous-catégories.

Au fur et à mesure que l’on approfondit l’analyse des causes et sous-causes potentielles, en examinant chaque ramification, on se rapproche de plus en plus de la cause racine du problème.

Le diagramme d’Ishikawa peut être utilisé pour éliminer les catégories qui ne sont pas pertinentes, tout en identifiant les facteurs impliqués et les causes profondes les plus probables.

Diagramme de dispersion

Une autre méthode d’analyse des causes principales d’une défaillance (RCA) consiste à utiliser un diagramme de dispersion. Ce type de diagramme aide à identifier les relations potentielles entre deux variables. Pour ce faire, on trace une variable indépendante (représentant une cause possible) sur l’axe des abscisses (x), tandis que la variable dépendante (dans notre cas, l’effet) est positionnée sur l’axe des ordonnées (y).

Si le graphique révèle une ligne ou une courbe bien définie, cela indique que les variables sont corrélées. Il est alors possible de procéder à une régression ou à une analyse de corrélation pour approfondir cette relation.

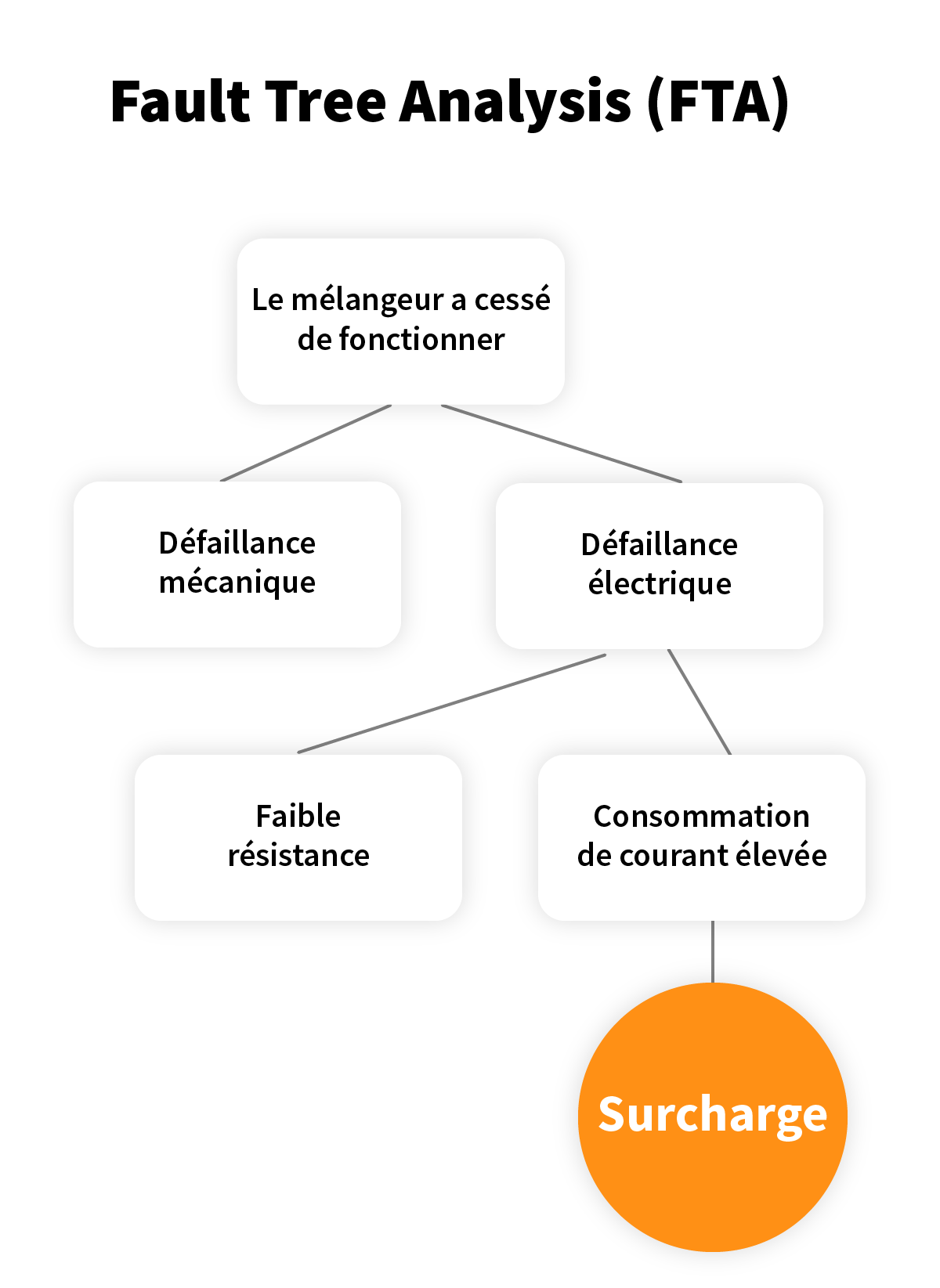

Fault Tree Analysis (FTA)

La Fault Tree Analysis (ou analyse de l’arbre des défaillances) est une méthode qui représente visuellement les effets d’une défaillance sur un processus.

Dans cette méthode, l’événement principal (la défaillance dans notre cas) est placé à la racine de l’arbre. À partir de cette racine, on ajoute les différentes causes de la défaillance sous forme de ramifications, ce qui permet une analyse plus visuelle et structurée.

Ce type d’analyse nécessite toutefois une phase de brainstorming, impliquant autant de personnes que possible qui participent au processus ou en sont impactées.

Utiliser une GMAO pour réaliser une meilleure Root Cause Analysis

Essentiellement, pour effectuer une analyse approfondie des causes profondes qui puisse mettre en lumière les problèmes et les inefficacités possibles dans le processus, nous devons au moins disposer de données précises et complètes, de statistiques exactes et généralement d’autant d’informations que possible sur tous les aspects du processus entier.

C’est pourquoi une GMAO est sans aucun doute la solution la plus simple, la plus immédiate et la plus rapide pour réaliser une RCA.

Un logiciel de GMAO intègre de nombreuses fonctionnalités qui peuvent faire la différence et vous aider à mener à bien votre analyse des causes racines. Des rapports de maintenance à l’historique des activités réalisées pour chaque bien, toutes ces informations sont automatiquement stockées dans le système de maintenance. En rendant la maintenance plus collaborative, il s’agit également d’un outil essentiel pour améliorer la communication au sein et à l’extérieur de votre équipe, y compris avec les clients et les fournisseurs. Le principal avantage est donc que vous avez à portée de main, à tout moment, toutes les informations et tous les rapports dont vous avez besoin pour réaliser au mieux votre Root Cause Analysis.

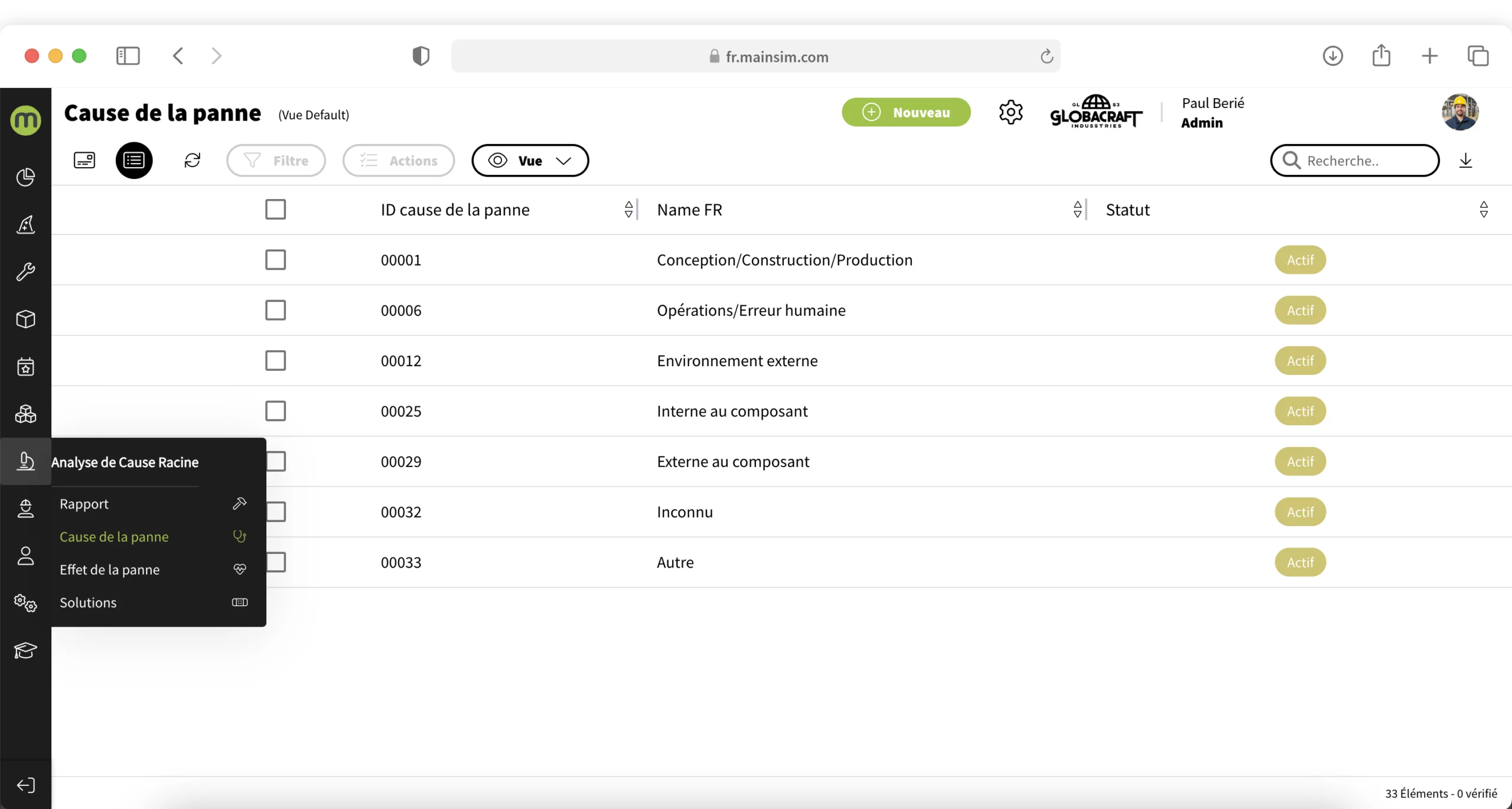

Certaines GMAO de dernière génération, compte tenu de l’importance de la Root Cause Analysis dans les processus de maintenance, intègrent également la possibilité d’ajouter des champs dédiés à celle-ci dans les ordres de travail et dans le tableau de bord de chaque actif ou usine.

Si vous êtes déjà client de mainsim, vous avez pu constater que cette boîte à outils est présente dans le logiciel de GMAO.

Cette boîte à outils vous permet de simplifier la Root Cause Analysis de chacun de vos actifs, en vous donnant la possibilité de saisir les résultats de l’enquête sur la cause profonde de la défaillance, les effets qu’elle a sur le processus et les solutions que vous avez identifiées pour corriger le problème.

Cela vous permet de créer des modèles pré-remplis pour vos ordres de travail lorsqu’un défaut a déjà été analysé, ainsi que des listes de contrôle, des images et des documents pour aider les techniciens à résoudre le problème le plus rapidement possible.

En outre, il vous sera plus facile de vérifier les résultats de l’analyse et d’effectuer des recherches supplémentaires en les ajoutant directement au tableau de bord des actifs.

Contenu de l'article

- À quoi sert la Root Cause Analysis

- Qu’est-ce que la Root Cause Analysis et pourquoi est-elle cruciale pour la maintenance ?

- L’importance de la Root Cause Analysis dans les stratégies de maintenance

- L’importance de la Root Cause Analysis dans les stratégies de maintenance

- Comment réaliser une analyse des causes racines : les étapes clés

- Les six étapes de la Root Cause Analysis (RCA)

- Quels sont les trois éléments de la Root Cause Analysis (RCA) ?

- Méthodes les plus courantes pour réaliser la Root Cause Analysis (RCA)

- L’analyse des 5 pourquoi (5 why’s analysis)

- Le diagramme de Pareto

- Le diagramme d’Ishikawa (Fishbone Diagram)

- Diagramme de dispersion

- Fault Tree Analysis (FTA)

- Utiliser une GMAO pour réaliser une meilleure Root Cause Analysis

Découvrez la GMAO mainsim en direct.

Réservez une démonstration pour découvrir comment fonctionne la GMAO grâce à une démonstration personnalisée.

Rejoindre les experts

Ou découvrez le mainim GMAO avec la playlist vidéo.