Maintenance Prévisionnelle

Dans le paysage industriel actuel, la réduction des temps d’arrêt est devenue une priorité absolue. La maintenance prévisionnelle, une évolution avancée de la maintenance prédictive, gagne du terrain en raison de sa capacité à prévoir les pannes, à optimiser les coûts d’exploitation et à améliorer l’efficacité globale à long terme.

L’adoption des technologies numériques a transformé les actifs en entités intelligentes et connectées, capables de fournir des données en temps réel sur leurs performances. Ce changement n’affecte pas seulement le fonctionnement des équipements, mais marque une véritable évolution dans la manière dont les fabricants et les entreprises abordent la gestion des actifs.

Grâce à des systèmes de surveillance avancés et à l’analyse prédictive, la maintenance prévisionnelle permet d’anticiper les défaillances et les dysfonctionnements avant qu’ils ne se produisent, optimisant ainsi les opérations et réduisant les coûts. Il ne s’agit plus d’une intervention réactive, mais d’une approche proactive qui transforme la façon dont les entreprises planifient et gèrent leurs ressources.

Mais comment fonctionne la maintenance prévisionnelle et comment est-elle appliquée dans différents secteurs ? Dans cet article, nous allons explorer en détail la maintenance prévisionnelle, les technologies qu’elle implique et les avantages concrets qu’elle peut apporter aux entreprises.

Qu’est-ce que la maintenance prévisionnelle ?

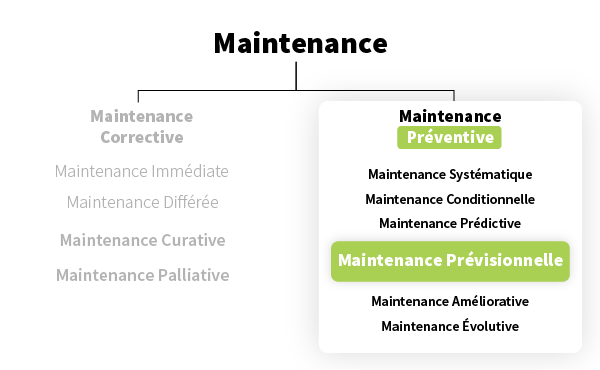

La maintenance prévisionnelle est une approche avancée qui utilise les données historiques et l’analyse en temps réel pour prédire les défaillances futures, bien avant qu’elles ne se produisent. Souvent associée à la maintenance prédictive, la maintenance prévisionnelle adopte une approche plus large et plus proactive basée sur des modèles de prévision à long terme.

Quelle est la différence entre la maintenance prédictive et la maintenance prévisionnelle ?

La principale différence entre la maintenance prédictive et la maintenance prévisionnelle réside dans leur orientation. Alors que la maintenance prédictive se concentre sur l’analyse en temps réel pour prévenir les défaillances imminentes, la maintenance prévisionnelle est orientée vers la prévision à long terme basée sur des modèles complexes combinant les données opérationnelles historiques et l’analyse en temps réel.

- Maintenance prédictive : prend des mesures pour prévenir les défaillances à court terme sur la base de données collectées par des capteurs.

- Maintenance prévisionnelle : utilise l’intelligence artificielle (IA) et des modèles d’apprentissage automatique pour anticiper avec précision les défaillances futures et optimiser la maintenance à long terme.

Comment fonctionne la maintenance prévisionnelle ?

La maintenance prévisionnelle repose sur l’intégration de technologies avancées, notamment l’internet des objets (IoT), l’intelligence artificielle (IA) et le Big Data, pour surveiller et analyser intelligemment l’état de santé des machines.

L’internet des objets (IoT) et les capteurs au service de la maintenance prévisionnelle

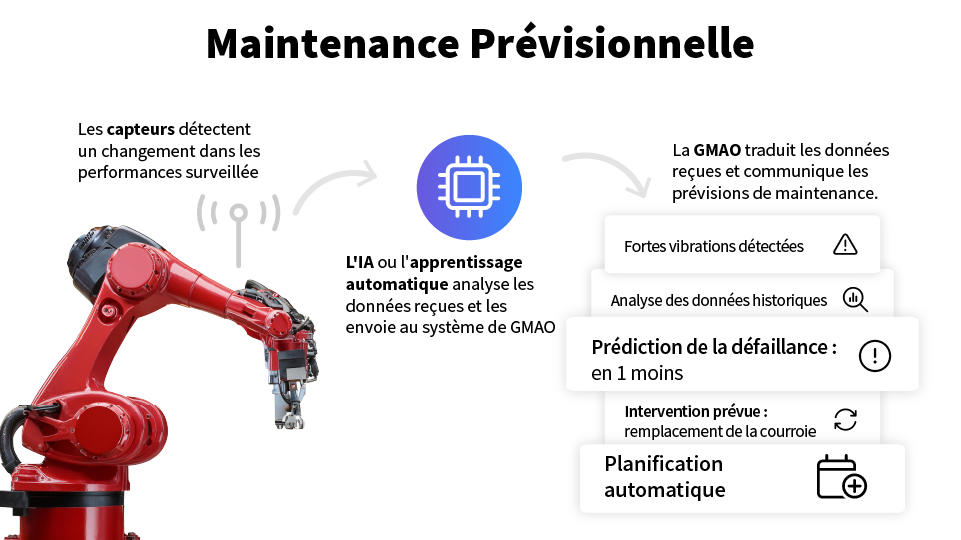

L’utilisation de capteurs IoT constitue la base de la maintenance prévisionnelle. Ces capteurs surveillent les paramètres de fonctionnement des machines, tels que les vibrations, la température et la pression, et recueillent des informations qui sont envoyées en temps réel à des systèmes centraux pour analyse.

Intelligence artificielle (IA) et analyse des données massives (Big Data)

L’intelligence artificielle joue un rôle crucial dans le traitement des Big Data collectées par les capteurs. Les algorithmes d’apprentissage automatique analysent de grandes quantités de données afin d’identifier des schémas susceptibles d’indiquer une future défaillance. Cette approche permet de planifier des actions de maintenance avant qu’un problème réel ne survienne, améliorant ainsi la continuité des activités.

Les buts de la maintenance prévisionnelle

Imaginez que vous puissiez prédire l’avenir. C’est un peu comme si vous disposiez d’une boule de cristal technologique, capable de vous dire exactement quand votre machine industrielle a besoin d’une pause ou quand le moteur de votre avion doit être vérifié. Cela ressemble à de la science-fiction ? Pourtant, la maintenance prévisionnelle est exactement cela : une combinaison de données et d’algorithmes qui fait passer la prévision de la magie à la science pure.

Mais qu’est-ce qui distingue vraiment la maintenance prédictive-prévisionnelle des anciennes méthodes ? Si jusqu’à présent vous avez vécu avec la maintenance réactive classique (c.-à-d., panne et réparation), préparez-vous à découvrir une révolution opérationnelle qui vous fera gagner du temps, de l’argent et vous évitera des maux de tête .

- Réduction des temps d’arrêt non planifiés

L’un des principaux problèmes de la maintenance traditionnelle est l’inévitable temps d’arrêt imprévu. Dans la plupart des cas, une panne survient au pire moment : lors d’un pic de production ou d’une commande urgente. Avec la maintenance prévisionnelle, en revanche, vous pouvez dire adieu à ces mauvais coups du sort. La maintenance prévisionnelle utilise des données en temps réel collectées par des capteurs installés sur les machines, détectant les signes de défaillances potentielles avant qu’elles ne se produisent. Vous pouvez ainsi programmer les travaux de maintenance aux moments les moins critiques, évitant ainsi les pannes soudaines et imprévues. Le résultat ? Une continuité de l’activité sans surprise, qui se traduit par une productivité accrue et une gestion plus sereine de l’usine. - Optimisation des coûts de maintenance

Saviez-vous qu’environ 40 % des activités de maintenance préventive sont totalement inutiles ? Dans la pratique, de nombreuses interventions sont effectuées simplement parce que « c’est le bon moment », selon un calendrier basé sur des hypothèses. Mais que se passe-t-il si la machine que vous vérifiez religieusement tous les mois n’a en fait pas besoin d’être entretenue pendant six mois ? Il en résulte un énorme gaspillage de ressources.

Avec la maintenance prévisionnelle, ce problème disparaît. Les données vous indiquent exactement quand intervenir, ce qui signifie que les techniciens n’effectuent plus de contrôles inutiles. Les ressources sont allouées efficacement, ce qui élimine le gaspillage et minimise les coûts d’exploitation. - Prolonger la durée de vie des actifs

Chaque actif, du plus petit au plus complexe, a une durée de vie estimée. Mais que se passerait-il si vous pouviez prolonger cette durée de vie ? La maintenance prévisionnelle ne se contente pas de prévenir les pannes, elle agit également comme une sorte d’élixir de vie pour la gestion des actifs industrielles.

En identifiant et en réglant les problèmes avant qu’ils ne s’aggravent, les composants sont moins sollicités et durent plus longtemps. En d’autres termes, vos actifs restent opérationnelles et performantes bien plus longtemps que prévu par le fabricant. - Des décisions fondées sur des données

L’un des plus grands avantages de la maintenance prévisionnelle est sa capacité à exploiter les données. Et nous ne parlons pas de quelques graphiques ici et là : nous parlons d’énormes quantités d’informations qui sont analysées et interprétées en temps réel, grâce à des algorithmes sophistiqués d’intelligence artificielle (IA). Cela permet de prendre des décisions stratégiques, fondées sur des faits concrets et non sur des intuitions ou des hypothèses.Que vous gériez une usine de fabrication, une flotte de véhicules ou un réseau d’éoliennes, la maintenance prévisionnelle vous permet d’agir de manière proactive, en améliorant l’efficacité opérationnelle et le retour sur investissement.

Technologies avancées pour la maintenance prévisionnelle

L’efficacité de la maintenance prévisionnelle dépend de l’intégration de plusieurs technologies de pointe. Outre l’IdO et l’intelligence artificielle, des solutions telles que le jumeau numérique et les logiciels BIM (modélisation des données du bâtiment) révolutionnent la gestion des installations.

Digital Twin : le jumeau numérique

Le jumeau numérique représente un modèle virtuel d’une machine physique. Ce jumeau numérique permet de surveiller en temps réel le comportement des installations, de tester des scénarios et de prévoir les défaillances. Les simulations créées par le jumeau numérique permettent de planifier les travaux de maintenance de manière optimale, d’améliorer l’efficacité et de réduire les coûts d’exploitation.

BIM (modélisation des données du bâtiment)

Le logiciel BIM est largement utilisé dans le secteur de la construction pour modéliser et gérer les informations relatives aux infrastructures et aux bâtiments. Intégrés au Digital Twin, ces outils fournissent une analyse détaillée qui facilite la planification et l’exécution des travaux de maintenance. L’intégration du BIM et du Digital Twin permet d’obtenir une vision holistique des installations, ce qui aide à prévoir et à prévenir les défaillances.

GMAO et maintenance prévisionnelle

Les Logiciel Gestion de la Maintenance Assistée par Ordinateur (GMAO) de nouvelle génération jouent un rôle clé dans le soutien de la maintenance prévisionnelle en raison de leur capacité à intégrer des données provenant de sources multiples, telles que l’IoT, le SCADA et le MES.

Les GMAO intelligentes offrent des fonctions avancées qui vont au-delà de la simple gestion des activités de maintenance. Intégrées aux capteurs IoT et aux systèmes de contrôle tels que SCADA et MES, elles permettent de surveiller l’état des machines et de traiter les données collectées en temps réel. L’intégration avec l’intelligence artificielle permet d’analyser ces données en profondeur et de fournir des prédictions précises sur le moment et l’endroit où une action sera nécessaire.

Comme dans le cas de la maintenance préventive et prédictive, une GMAO est capable, une fois qu’elle reçoit le signal des systèmes informatiques interconnectés aux actifs, de traiter les données et de les traduire en alertes ou en ordres de travail automatiques, générés automatiquement en fonction des données détectées (c’est-à-dire le type de défaillance, le type d’actif). Parallèlement, la GMAO est donc en mesure de mettre à jour le plan de maintenance et de planifier les activités de maintenance systématique en fonction des tendances de la maintenance, en gérant et en organisant efficacement le calendrier et les affectations.

Exemples de maintenance prévisionnelle

La maintenance prévisionnelle est utilisée dans diverses industries en raison de sa capacité à anticiper les problèmes et à réduire les coûts d’exploitation. Examinons quelques exemples concrets et des secteurs où la maintenance prévisionnelle a déjà prouvé sa valeur.

La maintenance prévisionnelle dans le secteur manufacturier

Dans le secteur manufacturier, la maintenance prévisionnelle est largement utilisée pour surveiller les machines-outils et les lignes de production. Les entreprises emploient des capteurs IoT pour détecter les anomalies dans les machines fonctionnant en continu, telles que les tours et les presses. L’analyse prédictive permet d’éviter des pannes coûteuses qui pourraient perturber la production pendant des jours ou des semaines.

Par exemple, dans les usines automobiles, l’application de la maintenance prévisionnelle aux robots industriels permet d’éviter les dysfonctionnements critiques lors des opérations d’assemblage. Cela permet de réduire les temps d’arrêt et de maintenir la qualité des produits à un niveau élevé.

La maintenance prévisionnelle dans le secteur de l’énergie

Dans le secteur de l’énergie, la maintenance prévisionnelle est utilisée pour surveiller les éoliennes et les centrales électriques. Des capteurs placés sur les pales des turbines recueillent des données sur les vibrations et les variations de vitesse, qui sont ensuite analysées pour identifier d’éventuels problèmes structurels ou mécaniques. Les modèles prédictifs permettent de programmer la maintenance des turbines à des moments où la demande d’énergie est faible, optimisant ainsi la productivité.

Un autre exemple concret concerne les centrales électriques au charbon ou au gaz, où la maintenance prévisionnelle est appliquée aux équipements critiques tels que les compresseurs et les turbines. Grâce à des capteurs et à l’intelligence artificielle, il est possible de prévoir les défaillances qui, autrement, pourraient perturber l’approvisionnement en énergie de vastes zones.

La maintenance prévisionnelle dans la gestion des flottes

Dans le secteur des transports, la maintenance prévisionnelle est devenue un élément essentiel de la gestion des flottes de véhicules tels que les camions, les trains et les avions. Les entreprises de transport public et de logistique sont en mesure de surveiller en permanence l’état des freins, des moteurs et des systèmes électroniques grâce à l’analyse des données collectées par des capteurs placés sur les véhicules et les infrastructures.

Pour les compagnies aériennes, par exemple, la maintenance prévisionnelle est appliquée à la surveillance continue des moteurs d’avion. L’utilisation de capteurs avancés et de systèmes d’intelligence artificielle permet de détecter à l’avance les anomalies susceptibles de compromettre la sécurité des vols, évitant ainsi des réparations urgentes coûteuses ou des temps d’arrêt imprévus. Cette approche permet non seulement d’accroître la sécurité des passagers, mais aussi d’améliorer l’efficacité opérationnelle des entreprises en réduisant au minimum les temps d’immobilisation des aéronefs.

La maintenance prévisionnelle dans l’aviation

Dans l’aviation, la sécurité est la priorité numéro un, et la maintenance prévisionnelle joue un rôle crucial pour assurer la continuité opérationnelle et la réduction des risques. En utilisant des systèmes IoT avancés pour surveiller les moteurs d’avion, les entreprises sont en mesure d’identifier bien à l’avance les problèmes potentiels, tels que l’usure des composants ou la réduction de l’efficacité du moteur.

L’intégration de ces technologies au Digital Twin permet de simuler des scénarios opérationnels, ce qui permet aux ingénieurs de tester l’état réel de l’avion dans un environnement virtuel. Cela permet non seulement d’accroître la sécurité, mais aussi d’optimiser les coûts de maintenance et de garantir des vols sûrs et fiables.

Conclusion

La maintenance prévisionnelle n’est pas seulement une option technologique avancée, mais un véritable levier stratégique pour toutes les entreprises qui souhaitent améliorer leur efficacité opérationnelle, réduire leurs coûts et accroître leur compétitivité sur le marché mondial. Bien que l’introduction d’un plan de maintenance basé sur la maintenance prédictive et prévisionnelle ne convienne pas à toutes les entreprises, grâce à l’intégration de technologies telles que l’IoT, l’IA, la GMAO de pointe et le Digital Twin, les entreprises peuvent relever les défis de l’avenir avec confiance et résilience.

En adoptant la maintenance prévisionnelle, les opérations de maintenance peuvent être transformées de réactives à proactives, assurant une gestion plus intelligente des actifs et prolongeant leur durée de vie. Les organisations qui investissent aujourd’hui dans cette approche seront mieux à même de relever les défis de demain, en restant à la pointe des évolutions technologiques et en conservant un avantage concurrentiel dans leur secteur.

Contenu de l'article

- Qu’est-ce que la maintenance prévisionnelle ?

- Différence entre la maintenance prédictive et la maintenance prévisionnelle

- Comment fonctionne la maintenance prévisionnelle

- L’internet des objets (IoT) et les capteurs au service de la maintenance prévisionnelle

- Intelligence artificielle (IA) et analyse des données massives (Big Data)

- Les buts de la maintenance prévisionnelle

- Technologies avancées pour la maintenance prévisionnelle

- Exemples de maintenance prévisionnelle

Découvrez la GMAO mainsim en direct.

Réservez une démonstration pour découvrir comment fonctionne la GMAO grâce à une démonstration personnalisée.

Rejoindre les experts

Ou découvrez le mainim GMAO avec la playlist vidéo.