Maintenance Prédictive

Le terme de maintenance prédictive est souvent accompagné d’Industrie 4.0 ou IoT. Mais il ne doit pas nécessairement s’agir d’un sujet aussi complexe.

Dans le monde industriel moderne, la maintenance prédictive (ou maintenance prévisionnelle) représente un changement capital dans la gestion des actifs et des installations. Dans un environnement où la productivité, la réduction des coûts d’exploitation et l’optimisation des ressources sont des priorités absolues, la maintenance prédictive apparaît comme une solution de pointe qui exploite les données en temps réel pour prédire les défaillances avant qu’elles ne se produisent. Cela permet d’intervenir de manière proactive, de minimiser les temps d’arrêt et de prolonger la durée de vie des actifs.

Dans cet article, nous examinerons en profondeur ce qu’est la maintenance prédictive, en quoi elle diffère des autres types de maintenance – tels que la maintenance conditionnelle et la maintenance préventive – et nous analyserons les technologies avancées, telles que l’Intelligence Artificielle et l’apprentissage automatique, qui renforcent son efficacité. Nous explorerons également des exemples d’applications pratiques et le rôle crucial de la GMAO dans la gestion et la mise en œuvre de la maintenance prédictive.

Définition de la maintenance prédictive

La maintenance prédictive est une approche de la gestion de la maintenance qui utilise des données opérationnelles en temps réel et des outils avancés pour prédire le moment où une panne se produira.

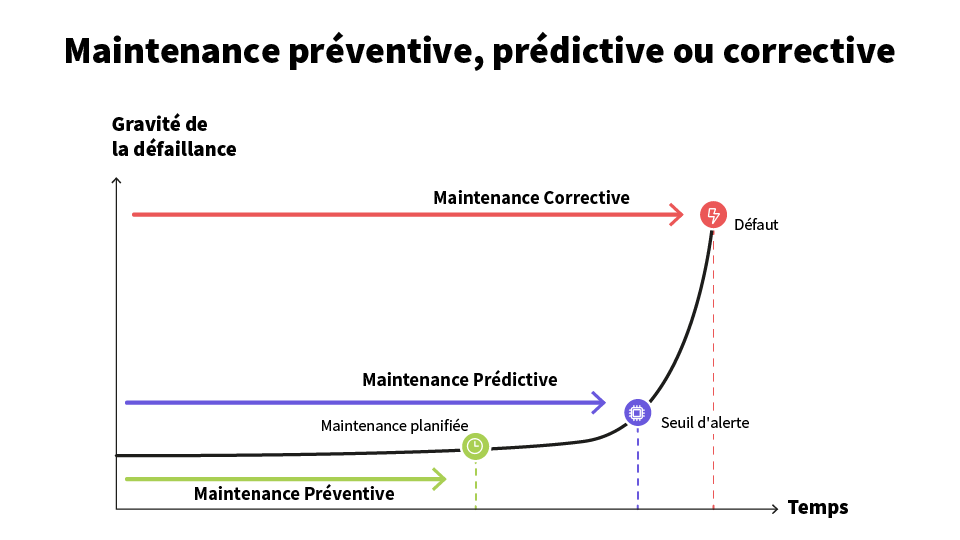

L’objectif n’est pas seulement de prévenir les pannes, mais aussi d’optimiser le calendrier des interventions afin que la maintenance soit effectuée exactement au moment où elle est nécessaire, minimisant ainsi les temps d’arrêt non planifiés et le coût des interventions inutiles.

Traditionnellement, les entreprises s’appuient sur la maintenance préventive – une approche basée sur des intervalles de temps prédéfinis pour effectuer les interventions – ou sur la maintenance corrective, qui n’intervient que lorsqu’une défaillance s’est produite. Toutefois, ces deux stratégies présentent des limites : la première peut entraîner des interventions inutiles, tandis que la seconde peut provoquer de longs temps d’arrêt et des coûts élevés en raison de défaillances soudaines.

Maintenance prédictive selon la norme NF EN 13306

Maintenance prédictive effectuée à la suite d’une prévision (de durée/défaillance) dérivée de l’analyse et de l’évaluation ultérieure de paramètres significatifs concernant la dégradation de l’entité.

Comment fonctionne la maintenance prédictive ?

Dans le passé, il existait deux grands types de maintenance, aux stratégies radicalement opposées. La première, appelée maintenance planifiée ou programmée, consistait à anticiper l’usure ou la panne des actifs, afin d’intervenir avant la défaillance et d’éviter les pertes de production et les coûts associés.

La seconde, la maintenance corrective ou de dépannage, consistait à ne pas intervenir et à attendre la panne pour réparer ou remplacer.

Aujourd’hui, la technologie loT change tout. On parle de maintenance prédictive ou anticipative, où des capteurs collectent des données en temps réel.

Ces capteurs sont capables de mesurer des informations sur la machine (utilisation, comptage, etc.) et en même temps d’agglomérer des données sur son environnement, comme le niveau de chaleur, l’hydrométrie, les chocs.

La combinaison de tous ces facteurs permet de mieux mesurer l’usure de la machine et de recalibrer la politique de l’entreprise en conséquence.

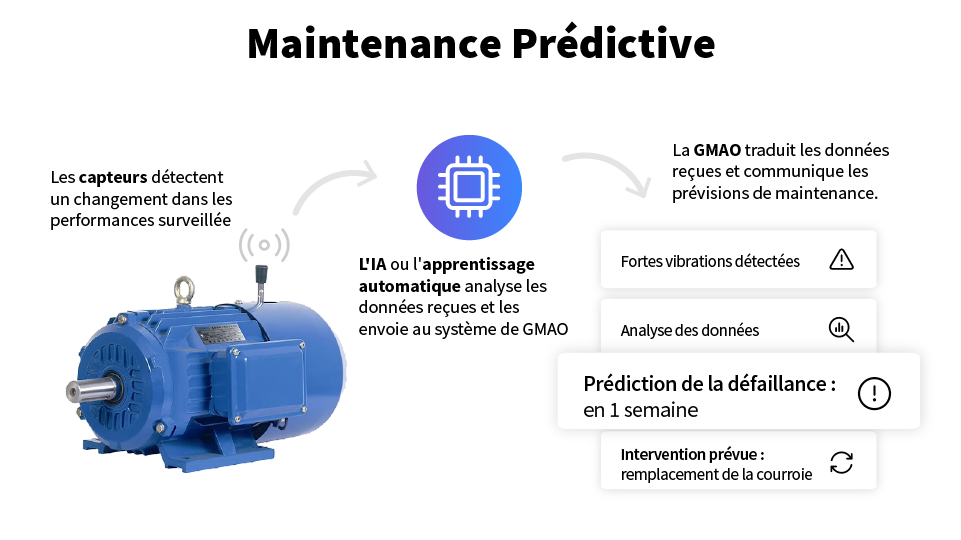

La maintenance predictive prévisionnelle repose donc sur l’analyse des données collectées par des capteurs installés sur les biens. Ces capteurs surveillent des paramètres tels que la température, la pression, les vibrations et d’autres signaux vitaux du fonctionnement des machines. Grâce à des outils d’analyse avancés et à des algorithmes d’apprentissage automatique, les données collectées sont analysées pour identifier des schémas anormaux ou des signes prémonitoires d’une défaillance potentielle.

Un système prédictif ne se contente pas de détecter la détérioration d’une machine, il utilise également des modèles mathématiques pour prédire avec précision le moment où une intervention sera nécessaire. Cela permet aux entreprises de planifier les travaux de maintenance bien à l’avance, d’éviter les temps d’arrêt imprévus et d’optimiser l’utilisation des ressources techniques et économiques.

Maintenance prédictive, maintenance conditionnelle ou maintenance prévisionnelle ?

Dans le vaste monde de la maintenance industrielle, il est essentiel de comprendre les différences entre les divers types de maintenance. La maintenance prédictive n’est qu’une des stratégies préventives, mais pour en tirer le meilleur parti, il est nécessaire de la différencier d’approches similaires telles que la maintenance conditionnelle et la maintenance prévisionnelle.

Différence entre maintenance prédictive et maintenance conditionnelle

La maintenance conditionnelle est une forme de maintenance préventive basée sur la surveillance continue des conditions de fonctionnement des actifs. Toutefois, contrairement à la maintenance prédictive, les interventions ne sont pas basées sur une prédiction future de défaillance, mais sont effectuées uniquement lorsque les paramètres de fonctionnement dépassent certains seuils prédéterminés. Par exemple, un capteur peut détecter une augmentation des vibrations au-delà d’un certain niveau critique, indiquant la nécessité d’une intervention immédiate.

Bien que la maintenance conditionnelle réduise le risque de pannes soudaines, elle n’a pas la précision et la capacité de prévision basées sur des données historiques et des modèles avancés qui caractérisent la maintenance prédictive. Cette distinction est cruciale : la maintenance conditionnelle intervient lorsqu’une anomalie est déjà présente, tandis que la maintenance prévisionnelle s’efforce d’anticiper la défaillance bien avant qu’une anomalie visible ne se manifeste.

Différence entre maintenance prédictive et maintenance prévisionnelle

La maintenance prévisionnelle s’appuie sur des modèles statistiques et l’analyse de données historiques pour prédire le moment où une machine risque de tomber en panne. Contrairement à la maintenance predictive, elle ne s’appuie pas sur des données en temps réel et n’utilise pas d’algorithmes avancés d’intelligence artificielle. Elle s’agit plutôt d’une estimation probabiliste qui tient compte de la fréquence des pannes passées et du cycle de vie des actifs.

Cette approche, bien qu’utile, est moins précise que la maintenance prédictive, qui s’appuie plutôt sur une vision en temps réel et une analyse beaucoup plus sophistiquée. En outre, la maintenance prévisionnelle peut parfois conduire à des interventions de maintenance inutiles, car les prévisions ne sont pas toujours exactes.

Maintenance predictive : quelle technologie est nécessaire ?

L’efficacité de la maintenance predictive est étroitement liée à l’utilisation de technologies avancées telles que l’intelligence artificielle, l’apprentissage automatique et l’internet des objets (IoT). Ces technologies fournissent les outils nécessaires pour analyser d’énormes quantités de données de manière opportune et précise, transformant de simples informations opérationnelles en aperçus prédictifs qui guident les décisions.

La combinaison de l’IA et de l’IoT permet non seulement de collecter des quantités astronomiques de données, mais aussi de les trier et de les relier pour en tirer des conclusions. Ainsi, les systèmes de maintenance apprennent à recevoir de nouvelles données et deviennent de plus en plus précis.

Prenons l’exemple des éoliennes : des capteurs permettent de surveiller leurs vibrations, mais aussi d’autres données telles que la météo, la température, l’humidité, le vent. Des algorithmes d’intelligence artificielle vont alors séparer les informations utiles des inutiles et trouver des corrélations pour prédire avec une extrême précision quand il sera nécessaire d’intervenir ou non.

Maintenance predictive, Intelligence Artificielle et Machine Learning

Le cœur de la maintenance prédictive réside dans l’utilisation de l’intelligence artificielle et de l’apprentissage automatique. Ces algorithmes permettent de traiter les données collectées par les capteurs et d’identifier des schémas complexes qu’il serait impossible de détecter manuellement. Par exemple, une légère variation dans la vibration d’un moteur peut ne pas sembler alarmante en soi, mais combinée à d’autres facteurs, elle peut indiquer l’apparition d’un problème.

Les algorithmes d’apprentissage automatique apprennent continuellement à partir des données, améliorant ainsi leur capacité à faire des prédictions précises au fil du temps. Ils sont donc particulièrement adaptés aux environnements industriels complexes où de nombreuses variables entrent en jeu et où les défaillances peuvent avoir un impact significatif sur les opérations.

Maintenance prédictive et IoT (Internet des objets)

L’internet des objets joue un rôle clé dans la maintenance prédictive. Grâce aux capteurs IoT, l’état des actifs peut être surveillé en continu, en collectant des données en temps réel sur divers paramètres opérationnels. Ces données sont envoyées à des systèmes d’analyse, où elles sont traitées pour identifier toute anomalie ou tout signe de détérioration.

L’IoT permet aux entreprises d’avoir une vision constante et complète du fonctionnement de leurs installations, ce qui améliore non seulement les capacités prédictives, mais aussi la gestion globale des opérations. L’intégration des données de l’IoT aux systèmes de gestion de la maintenance (tels que les GMAO) permet de centraliser toutes les informations sur une plateforme unique, ce qui facilite la planification et l’exécution des interventions.

Pourquoi faire de la maintenance prédictive ?

La mise en œuvre de la maintenance prédictive offre des avantages significatifs aux industries, en particulier dans les secteurs qui exigent une continuité des activités et ne peuvent se permettre des temps d’arrêt non planifiés.

Dans cette stratégie, on attendait une panne pour intervenir afin de limiter les coûts de maintenance.

Aujourd’hui, nous pouvons décider de ne pas intervenir du tout. En surveillant les signes vitaux de l’équipement (machine, usine, bâtiment…), nous sommes en mesure de connaître les constantes normales, d’anticiper la panne : c’est aussi la maintenance prédictive (ou prévisionnelle).

Ainsi, nous n’intervenons que lorsque c’est nécessaire, sans risquer une perte de production.

Les avantages de la maintenance prédictive vont donc de la réduction des coûts d’exploitation à l’optimisation de la productivité et de l’efficacité des actifs :

- Réduction des coûts de maintenance

L’un des principaux avantages de la maintenance prédictive est sa capacité à réduire les coûts de maintenance globale. En évitant les pannes soudaines et les interventions inutiles, les entreprises peuvent concentrer leurs ressources uniquement sur les interventions essentielles, réduisant ainsi les frais d’exploitation et prolongeant la durée de vie des actifs. - Une productivité accrue

Faire fonctionner les actifs sans interruption est crucial pour la productivité. Grâce à la maintenance prédictive, les temps d’arrêt non planifiés sont réduits au minimum, ce qui permet aux entreprises de continuer à fonctionner à pleine capacité. En outre, comme les interventions sont programmées en fonction des données réelles de la machine, les temps d’arrêt planifiés peuvent être optimisés, ce qui réduit encore l’impact sur la production. - Optimiser l’utilisation des ressources

Grâce à la maintenance prédictive, les ressources peuvent être utilisées plus efficacement. Les interventions de maintenance sont planifiées avec précision, ce qui signifie que les techniciens ne doivent plus intervenir de manière réactive, mais peuvent se concentrer sur des activités à forte valeur ajoutée. En outre, les pièces de rechange peuvent être mieux gérées, ce qui réduit les coûts de gestion des stocks.

Comment mettre en place une maintenance prédictive ?

La mise en place d’un système de maintenance prédictive nécessite une planification minutieuse et l’intégration de technologies avancées. En même temps, les protocoles de mise en œuvre d’un système loT peuvent être simples et très rapides : il est possible de connecter un parc industriel en quelques jours et de mesurer immédiatement un retour sur investissement significatif, ce qui n’était pas nécessairement le cas auparavant.

Outre l’optimisation de la gestion de la maintenance, l’organisation des plannings de travail des équipes techniques s’est également améliorée. En croisant les facteurs environnementaux et les temps de fonctionnement des machines, les interventions sont planifiées au moment optimal pour perturber le moins possible la production.

Les étapes fondamentales de la mise en œuvre efficace de cette approche sont décrites ci-dessous :

- Valuation initiale des actifs : la première étape implique une analyse approfondie des actifs critiques et l’identification de ceux qui bénéficieraient le plus de la maintenance prédictive.

- Installation de capteurs IoT : les actifs sont équipés de capteurs IoT qui collectent des données en temps réel. Ces capteurs surveillent les paramètres opérationnels et signalent toute anomalie.

- Intégration à la GMAO : les données collectées par les capteurs sont intégrées à un logiciel de maintenance préventive comme une système de GMAO, qui centralise toutes les informations et permet une planification de la maintenance efficace.

- Utilisation d’algorithmes d’intelligence artificielle : la GMAO traite les données à l’aide d’algorithmes avancés d’intelligence artificielle et d’apprentissage automatique afin d’identifier les schémas anormaux et de prédire les pannes imminentes.

- Surveillance et optimisation continues : la dernière étape consiste à surveiller en permanence les actifs et à optimiser le système de maintenance prédictive au fil du temps, en s’adaptant aux besoins opérationnels de l’entreprise.

Exemples de maintenance prédictive

La maintenance prédictive s’applique à un large éventail de secteurs, chacun ayant des besoins spécifiques et des avantages uniques. Parmi les secteurs qui bénéficient le plus de cette technologie figurent l‘industrie manufacturière, le secteur de l’énergie, les transports et les télécommunications.

Prenons l’exemple des fabricants de l’industrie aéronautique, où le moindre rappel de production coûte des millions.

L’un des problèmes peut être la surveillance d’outils tels que les perceuses utilisées pour percer des trous précis dans les composants des ailes d’avion. Ceux-ci peuvent subir de légères déformations difficilement visibles à l’œil nu, mais qui peuvent entraîner des défauts importants dans les pièces fabriquées. En les attachant au lot, leur usure peut être surveillée en permanence afin d’identifier le moment où l’outil doit être réparé pour éviter les défauts de production.

Un autre exemple, peut-être le plus courant parmi les besoins des personnes travaillant dans la gestion des services sur le terrain, est celui des toilettes chimiques. En général, les équipes sont chargées de mesurer le PH à intervalles réguliers. Si la dernière mesure est erronée, la baignoire entière doit être vidée, ce qui entraîne des coûts d’élimination et de remplissage et un impact majeur sur l’environnement. En utilisant des capteurs loT, il est possible de surveiller en permanence chaque bain et d’ajuster le PH si nécessaire. Il en résulte non seulement un gain économique, mais aussi une correction écologique de l’empreinte humaine, qui n’est pas négligeable.

La mise en œuvre de la maintenance prédictive dans l’industrie manufacturière

Dans le secteur manufacturier, les temps d’arrêt non planifiés peuvent avoir un impact dévastateur sur la production et le chiffre d’affaires. L’utilisation de la maintenance prédictive permet de réduire considérablement ces temps d’arrêt en surveillant les lignes de production en temps réel et en détectant toute anomalie susceptible d’entraîner des pannes.

L’utilisation de la maintenance prédictive chez les fournisseurs de services et les services sur le terrain

Dans le secteur de l’énergie, la maintenance prédictive trouve des applications critiques, par exemple dans la surveillance des éoliennes et des centrales électriques. Grâce aux capteurs installés sur ces installations, les pannes potentielles peuvent être détectées à l’avance, ce qui améliore l’efficacité opérationnelle et réduit les coûts de maintenance.

Maintenance prédictive dans le secteur des transports

Dans le secteur des transports, les entreprises utilisent la maintenance prédictive pour surveiller l’état des véhicules et prévenir les pannes coûteuses ou dangereuses. Par exemple, dans les transports publics, des capteurs installés sur les véhicules surveillent en permanence l‘état du moteur et des systèmes de freinage, ce qui permet des interventions ciblées avant que des pannes critiques ne surviennent.

Types de maintenance prédictive

En fonction de la technologie et des capteurs utilisés, il existe différents types et techniques de maintenance prédictive. Nous passerons brièvement en revue les principaux d’entre eux ci-dessous:

- Analyse des vibrations

La maintenance prédictive basée sur l’analyse des vibrations peut-être l’une des techniques de surveillance les plus utilisées. Le domaine d’application le plus courant est celui des entreprises manufacturières qui les utilisent sur les machines mécaniques, les machines tournantes et les rotors, mais aussi sur des lignes de production entières et des usines en général. Comme il s’agit de l’une des techniques de maintenance prédictive les plus utilisées et les plus longtemps commercialisées, c’est aussi l’une des moins coûteuses. - Analyse acoustique

Ce type d’analyse prédictive peut être effectué soit sur les sons émis par une installation, soit sur des ultrasons. Les capteurs utilisés dans les deux cas étant différents et exploitant des technologies différentes, leur coût est également très variable. L’analyse des sons est particulièrement appréciée des techniciens en lubrification, tandis que l’analyse des ultrasons, généralement plus coûteuse, est surtout utilisée dans les machines électriques et mécaniques. - Analyse par infrarouge

Grâce à la capacité des capteurs infrarouges à percevoir les variations thermiques se produisant au sein d’une installation, ce type d’analyse permet de détecter les anomalies liées aux niveaux de température d’une machine. C’est pourquoi elle est souvent utilisée pour identifier des problèmes au niveau des systèmes de ventilation ou des moteurs.

Comment gérer la maintenance prédictive avec la GMAO

La mise en place d’une GMAO (Gestion de la Maintenance Assistée par Ordinateur) est cruciale pour une gestion efficace de la maintenance prédictive. Son rôle est de collecter les données transmises par les capteurs pour les intégrer dans la GMAO et mettre en place une maintenance préventive prédictive, permettant de planifier et de gérer plus efficacement les opérations de maintenance.

Afin de gérer les données collectées, de pouvoir les analyser et d’en disposer en temps réel, il est donc nécessaire d’utiliser un logiciel de GMAO capable d’importer ces paramètres, de les contrôler et de les appliquer à des modèles mathématiques dont on peut extraire les informations.

Lorsqu’une intervention s’avère nécessaire, le logiciel de GMAO génère automatiquement un nouvel ordre de travail, en l’attribuant toujours automatiquement au technicien compétent, ce qui facilite également la communication entre les différents services de l’entreprise et améliore la coordination des activités de maintenance. Le responsable peut également l’attribuer manuellement via le tableau de bord de référence et le planifier via le calendrier de maintenance.

Mais pas seulement. Les GMAO de pointe, lorsqu’ils sont intégrés à l’intelligence artificielle, ont la capacité d’exploiter les données collectées non seulement pour accroître les avantages opérationnels, mais aussi pour soutenir la prise de décision grâce à des informations et des suggestions en ligne fondées sur des données. Ainsi, la GMAO n’est pas seulement un outil de collecte, d’analyse et de restitution d’informations sur les activités à réaliser, mais devient également un assistant intelligent, capable de faciliter et d’accompagner les gestionnaires ou les agents de maintenance dans l’identification des tendances ou des activités de maintenance.

Conclusion

La maintenance predictive représente une innovation décisive dans le monde de la gestion des actifs industriels. En intégrant des technologies telles que l’intelligence artificielle, l’apprentissage automatique et l’IoT, les entreprises peuvent anticiper les défaillances, réduire les temps d’arrêt et optimiser l’utilisation des ressources.

La mise en place d’un système de GMAO est essentielle pour mieux gérer ce processus, en centralisant les données et en permettant une planification efficace des interventions. Les entreprises qui adoptent la maintenance prédictive bénéficieront d’un avantage concurrentiel significatif, garantissant l’efficacité opérationnelle et la continuité de la production sur le long terme.

Contenu de l'article

- Définition de maintenance prédictive

- Comment fonctionne la maintenance predictive

- Maintenace prédictive, maintenance conditionnelle ou maintenance prévisionnelle

- Maintenance predictive : quelle technologie est nécessaire?

- Porquoi fair de la maintenance predictive?

- Comment mettre en place une maintenance prédictive?

- Examples de maintenance pédictive

- Types de maintenance predictive

- Comment gérer la maintenance prédictive aver la GMAO

Découvrez la GMAO mainsim en direct.

Réservez une démonstration pour découvrir comment fonctionne la GMAO grâce à une démonstration personnalisée.

Rejoindre les experts

Ou découvrez le mainim GMAO avec la playlist vidéo.