Maintenance Corrective

Qu’est-ce que la maintenance corrective ?

La maintenance corrective, parfois appelée maintenance réactive ou « de dépannage », est l’intervention effectuée après coup, c’est-à-dire lorsqu’un bien a déjà subi un dysfonctionnement ou une interruption de service. Son objectif principal est de rétablir le bien dans son état de fonctionnement optimal. Le choix d’effectuer une maintenance corrective par rapport à d’autres types de maintenance dépend du contexte de production et du type de bien.

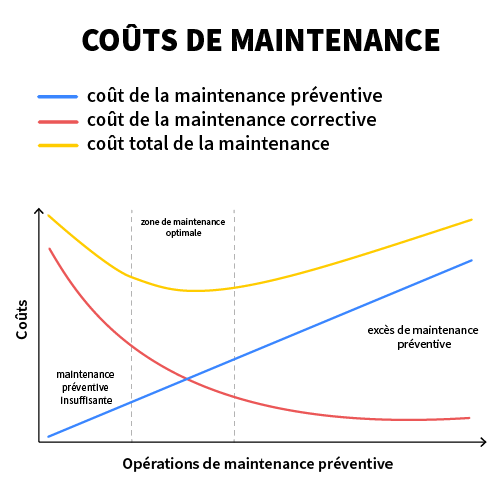

Ce type de maintenance est étroitement lié au concept de gestion des coûts. Lorsque les actifs ne sont pas essentiels à la continuité opérationnelle d’une usine, la réparation après une défaillance peut s’avérer moins coûteuse que la surveillance continue ou la maintenance préventive. Toutefois, la maintenance corrective présente également le risque de temps d’arrêt non planifiés, qui peuvent avoir un impact sur la productivité, en particulier dans les environnements de production plus complexes.

Il est important de comprendre que la maintenance corrective ne se limite pas à la réparation des pannes, mais qu’elle peut également contribuer à la planification de futures interventions préventives, comme nous l’avons vu précédemment. Dans ce cadre, nous pouvons identifier différents types de maintenance corrective, qui varient en fonction de la gravité de la défaillance et du type d’intervention requis.

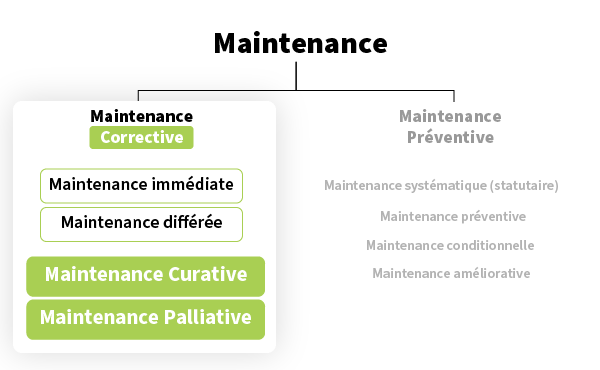

Types de maintenance corrective

Il existe deux principaux modes de fonctionnement de la maintenance corrective :

- Maintenance corrective immédiate : ce type d’intervention est effectué immédiatement après la défaillance et nécessite une action rapide pour rétablir l’opérabilité de l’actif. Il est particulièrement utilisé pour les actifs critiques, où les temps d’arrêt peuvent entraîner de graves pertes économiques. Par exemple, dans les chaînes de production industrielle hautement automatisées, même un court temps d’arrêt peut avoir des conséquences importantes, de sorte qu’une action immédiate est essentielle pour minimiser l’impact.

- Maintenance corrective différée : dans ce cas, la défaillance n’a pas d’impact immédiat sur la production ou les opérations commerciales, ce qui permet de programmer les réparations à une date ultérieure. Elle s’applique généralement aux actifs secondaires ou non critiques, lorsque la panne n’entraîne pas de perte directe de productivité. Cette approche permet une gestion plus efficace des ressources, car elle permet de combiner la maintenance corrective avec d’autres opérations de maintenance ou de réparation déjà programmées.

La maintenance corrective peut être divisée en deux catégories principales : la maintenance curative et la maintenance palliative. Elles se distinguent par l’objectif final de l’intervention et le degré de réparation nécessaire pour résoudre le problème.

- Maintenance curative : il s’agit d’une intervention complète et définitive dont l’objectif est de remettre le bien dans son état de fonctionnement initial. Il s’agit d’une solution corrective qui vise à éliminer le défaut et à rétablir la pleine fonctionnalité de la machine ou du composant. La maintenance curative est souvent utilisée pour des actifs stratégiques ou critiques où une intervention partielle pourrait entraîner d’autres pannes ou temps d’arrêt.

- Maintenance palliative : il s’agit d’interventions temporaires ou partielles, effectuées pour garantir que l’actif puisse continuer à fonctionner, même si ce n’est pas de manière optimale. Ce type d’intervention est souvent utilisé lorsqu’il n’est pas possible d’arrêter immédiatement la production ou lorsqu’une réparation complète nécessiterait trop de temps ou de ressources à ce moment précis. La maintenance palliative est donc considérée comme une mesure temporaire dans l’attente d’une intervention curative définitive.

Différence entre maintenance curative et palliative

La différence entre la maintenance curative et la maintenance palliative réside dans le niveau de réparation effectué et l’objectif de l’intervention.

La maintenance curative vise à rétablir complètement la fonctionnalité d’origine du bien, en veillant à ce que le problème soit définitivement résolu.

La maintenance palliative, en revanche, est une solution temporaire qui permet de prolonger la durée de vie opérationnelle de la machine ou de l’installation jusqu’à ce qu’une réparation complète puisse être effectuée.

Par exemple, dans le cas d’une bande transporteuse dont le moteur est tombé en panne, la maintenance palliative peut consister à changer temporairement un composant mineur pour que la bande continue à fonctionner à un niveau réduit, tandis que la maintenance curative impliquerait le remplacement complet du moteur défectueux.

Différence entre maintenance préventive et maintenance corrective

La maintenance préventive, par opposition à la maintenance corrective, implique des interventions planifiées et régulières pour prévenir les défaillances et les dysfonctionnements avant qu’ils ne se produisent.

Elle repose sur l’analyse historique des performances des actifs et sur l’adoption de protocoles de maintenance normalisés. La maintenance corrective, quant à elle, n’est effectuée qu’après qu’une défaillance s’est produite, dans le but de rétablir rapidement la fonctionnalité de l’actif.

Différence entre la maintenance corrective et la maintenance curative

Souvent confondue avec la maintenance curative, la maintenance corrective ne se limite pas à la réparation de la défaillance elle-même, mais peut également inclure une analyse des causes et des conditions qui ont conduit à la défaillance. La maintenance curative se concentre exclusivement sur la réparation immédiate, tandis que la maintenance corrective peut inclure des actions préventives futures, transformant l’intervention en une stratégie plus large et intégrée.

Maintenance corrective planifiée

Un aspect important de la maintenance corrective est la possibilité de planifier les interventions. Alors que la maintenance corrective réactive intervient immédiatement après une défaillance, la maintenance corrective planifiée consiste à programmer les interventions en fonction des ressources disponibles et des besoins opérationnels. Cette approche permet de minimiser l’impact sur les opérations et de gérer les ressources plus efficacement.

Intégrer la maintenance corrective à la maintenance préventive

Un aspect intéressant de la maintenance corrective est que, bien qu’il s’agisse d’une approche réactive, elle peut s’intégrer efficacement à la maintenance préventive, contribuant ainsi à améliorer l’efficacité globale du système de gestion des actifs.

Lors d’une intervention corrective, les techniciens peuvent identifier des composants qui montrent des signes d’usure ou qui risquent de tomber en panne prochainement. Dans ce cas, il peut être utile d’anticiper les interventions préventives afin d’éviter d’autres pannes ou temps d’arrêt.

Par exemple, si, au cours de la réparation d’une machine, on constate qu’un roulement est presque usé, même s’il n’est pas encore tombé en panne, le technicien peut décider de le remplacer à l’avance. De cette manière, la maintenance corrective devient une opportunité d’optimiser l’ensemble du processus de maintenance et de prévenir les futurs temps d’arrêt non planifiés. Cette approche hybride permet d’économiser du temps et de l’argent, en réduisant le nombre d’interventions et en maximisant l’efficacité opérationnelle.

Avantages et inconvénients de la maintenance corrective

Chaque stratégie de maintenance a ses avantages et ses inconvénients, et la maintenance corrective ne fait pas exception.

Avantages :

- Réduction des coûts initiaux : la maintenance corrective ne nécessite pas d’investissements immédiats en termes de surveillance ou de remplacement préventif des actifs.

- Simplicité opérationnelle : comme aucune planification préventive n’est nécessaire, les ressources peuvent se concentrer sur d’autres activités jusqu’à ce que la défaillance se produise.

- Efficacité pour des actifs spécifiques : Pour les actifs jetables ou non critiques, il est souvent plus économique de gérer les défaillances au fur et à mesure qu’elles se produisent plutôt que de les prévenir.

Inconvénients :

- Interruptions non planifiées : Les pannes soudaines peuvent entraîner des arrêts de production, ce qui se traduit par des pertes économiques.

- Coûts de réparation non planifiés : une panne peut entraîner des coûts plus élevés qu’une intervention préventive planifiée.

- Risque accru de dommages : une intervention tardive sur certains actifs peut endommager les composants adjacents ou l’ensemble du système, ce qui augmente les coûts de réparation.

Quand et comment faire de la maintenance corrective

La maintenance corrective est appliquée dans des contextes spécifiques et pour des catégories particulières de biens. Elle est particulièrement indiquée pour :

- Actifs non essentiels : il s’agit d’actifs qui, en cas de panne, ne compromettent pas le fonctionnement de l’ensemble de l’usine ou de la machine. Dans ce cas, la maintenance corrective est pratique, car tout temps d’arrêt n’a pas d’impact majeur sur le fonctionnement global. On peut citer comme exemple les machines secondaires d’une grande installation industrielle, qui n’interrompent pas l’ensemble du processus de production en cas de panne.

- Actifs à cycle de vie court : certains composants ou machines sont conçus pour durer un temps limité. La maintenance préventive de ces actifs peut être inefficace, car il s’agit d’actifs qui nécessiteraient un remplacement ou une maintenance fréquente. C’est le cas par exemple des roulements ou des joints, qui ont une courte durée de vie et ne peuvent être remplacés qu’une fois usés.

- Éléments jetables : il s’agit de composants de faible importance ou de faible coût qui ne nécessitent pas d’entretien constant, mais seulement un remplacement une fois qu’ils sont tombés en panne. Pensez, par exemple, aux consommables tels que les filtres à air ou les toners d’imprimante : dans ces cas, la maintenance corrective se réduit au simple remplacement du composant.

- Actifs à faible capitalisation : ces actifs sont généralement peu coûteux et leur défaillance ne justifie donc pas un investissement dans la maintenance préventive ou la surveillance constante. Il est donc préférable de ne les remplacer ou de ne les réparer qu’une fois la panne survenue.

En général, la maintenance corrective est particulièrement avantageuse lorsque les coûts d’immobilisation ou de réparation sont inférieurs à ceux associés à une surveillance continue ou à une maintenance préventive régulière.

Comment effectuer une maintenance corrective efficace ?

Pour tirer le meilleur parti de la maintenance corrective, il est essentiel de suivre certaines bonnes pratiques afin de minimiser les temps d’arrêt et d’optimiser les ressources :

- Diagnostic précis de la panne : il est essentiel d’identifier correctement le problème pour éviter les interventions répétées. Un mauvais diagnostic peut conduire à des réparations incomplètes ou à des solutions temporaires qui nécessiteront d’autres interventions à l’avenir.

- Documentation précise : chaque intervention de maintenance corrective doit être documentée avec précision, afin de créer un historique des interventions. Cela permet d’identifier les schémas de défaillance récurrents et d’améliorer les stratégies de maintenance. En outre, une documentation précise est essentielle pour mieux coordonner les futures interventions de maintenance préventive.

- Disponibilité des pièces de rechange : l’accès immédiat aux pièces de rechange nécessaires réduit considérablement les temps d’arrêt. Une gestion efficace de l’entrepôt et des stocks peut éviter de longs retards dans les réparations.

- Formation des techniciens : les techniciens doivent être formés non seulement pour traiter les pannes aussi rapidement et efficacement que possible, mais aussi pour identifier tout problème latent pendant l’entretien. La capacité à poser des diagnostics précis et à effectuer des réparations durables est essentielle pour réduire la fréquence des interventions.

Utiliser la GMAO pour la gestion de la maintenance corrective

Le système de GMAO (Gestion de la Maintenance Assistée par Ordinateur) ou en anglais CMMS (Computerised Maintenance Management System) est un outil indispensable pour gérer la gestion de la maintenance corrective.

Grâce à un système informatisé, il est possible d’automatiser de nombreux aspects de la gestion de la maintenance, depuis le signalement des pannes jusqu’à la programmation des réparations.

L’un des aspects les plus avantageux de la GMAO est la possibilité de gérer les demandes d’intervention et de gérer les pannes en temps réel, même à partir de l’Application Mobile, lorsqu’une application mobile est disponible. Cela signifie que n’importe quel employé, même un non-spécialiste, peut signaler un problème directement depuis le terrain, ce qui améliore considérablement les temps de réponse et réduit le risque d’erreurs ou de retards, facilitant la gestion de la maintenance corrective et réduisant ses aspects négatifs.

Avec une GMAO, les entreprises peuvent gérer toutes les phases du processus de maintenance, du signalement des pannes à la planification des réparations. La GMAO offre notamment la possibilité de :

- Gérer les actifs en temps réel, en surveillant leur état et en signalant rapidement toute anomalie ou tout défaut via des appareils mobiles ;

- Planifier la maintenance, en combinant les actions correctives et préventives pour minimiser les temps d’arrêt ;

- Gérer les pièces détachées, surveiller les stocks disponibles, gérer l’entrepôt des pièces détachées et automatiser les commandes pour éviter les manques.

En outre, en collectant en permanence des données sur les interventions effectuées, la GMAO peut fournir une analyse détaillée de la performance et KPI des actifs, ce qui permet une gestion plus précise et une meilleure prise de décision à long terme.

Conclusions

La maintenance corrective continue de faire partie intégrante de la gestion des actifs dans de nombreuses industries, et son application peut être extrêmement bénéfique lorsqu’il s’agit d’équilibrer les coûts de maintenance et l’efficacité opérationnelle.

Bien que les techniques de maintenance préventive et prédictive offrent des avantages indéniables, notamment en réduisant les temps d’arrêt imprévus, la maintenance corrective reste une stratégie nécessaire, en particulier pour les actifs non critiques, les composants à cycle de vie court ou les actifs à faible capitalisation.

L’approche réactive de la maintenance corrective peut être optimisée grâce à la planification, à une gestion efficace des pièces de rechange et à l’intégration avec d’autres types de maintenance.

La formation du personnel, l’utilisation d’outils tels que la GMAO et la documentation précise des interventions sont des points clés pour garantir que la maintenance corrective est effectuée de manière efficace et dans les délais.

Grâce aux systèmes de GMAO, les entreprises peuvent améliorer la traçabilité et la gestion des données de maintenance, en identifiant les schémas de défaillance récurrents et en optimisant la planification des interventions.

Cela permet non seulement de réduire les temps d’arrêt, mais aussi d’améliorer la longévité des actifs, en évitant les interventions et les coûts inutiles.

L’équilibre entre la maintenance corrective et la maintenance préventive ou prédictive varie en fonction des besoins opérationnels spécifiques de chaque entreprise. Cependant, en mettant en œuvre une combinaison de pratiques réactives et proactives, les entreprises peuvent atteindre un niveau optimal d’efficacité opérationnelle et de contrôle des coûts.

En conclusion, la maintenance corrective n’est pas simplement un choix rentable, mais une stratégie qui, si elle est bien gérée, peut s’avérer extrêmement efficace pour soutenir les activités de l’entreprise à long terme.

Il est essentiel de comprendre quand et comment adopter la maintenance corrective, en l’intégrant à d’autres formes de maintenance, pour garantir non seulement la continuité opérationnelle, mais aussi la longévité des actifs et le succès global du processus de production.

Contenu de l'article

- Qu’est-ce que la maintenance corrective ?

- Types de maintenance corrective

- Différence entre maintenance curative et palliative

- Différence entre maintenance préventive et maintenance corrective

- Différence entre la maintenance corrective et la maintenance curative

- Maintenance corrective planifiée

- Intégrer la maintenance corrective à la maintenance préventive

- Avantages et inconvénients de la maintenance corrective

- Quand et comment faire de la maintenance corrective

- Comment effectuer une maintenance corrective efficace ?

- Utiliser la GMAO pour la gestion de la maintenance corrective

Découvrez la GMAO mainsim en direct.

Réservez une démonstration pour découvrir comment fonctionne la GMAO grâce à une démonstration personnalisée.

Rejoindre les experts

Ou découvrez le mainim GMAO avec la playlist vidéo.